Зона отбора (зона Picking)

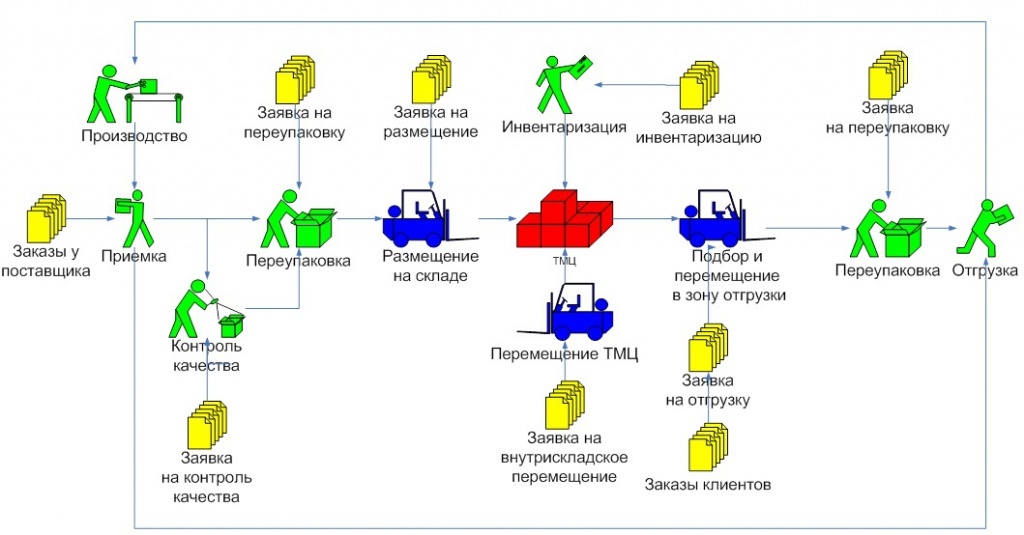

Одной из услуг, предоставляемых логистическими компаниями (3 PL операторами), является отбор и комплектование грузов Заказчиков.

В современных условиях тенденции в сфере товаров народного потребления как продовольственных, так и непродовольственных таковы, что Логистический оператор должен переходить на мелкий (штучный) отбор грузов, при этом обеспечивать ассортимент в 2-3 раза превышающий ассортимент двух-трех годичной давности.

Объем отгрузок (тоннаж) не изменился, а в некоторых отраслях даже вырос. При этом трудоемкость отгрузок значительно повысилась и требует больше времени и ресурсов (стоимость логистических операций стала дороже).

Теперь Заказчик дает задание оператору производить отгрузки не целыми паллетами с одной номенклатурой, а делать штучный отбор с большего количества мест.

Данная ситуация приводит к тому, что Логистическому оператору нужно увеличить в 2-3 раза количество мест

Прежняя схема «Верхние ярусы – основное хранение, нижние – коробочный или штучный отбор» уже не способна справиться с огромным ассортиментом.

Как увеличить зону подбора (зону picking) на складе Логистического оператора?

Существует несколько способов увеличения зоны подбора, но выбор того или иного способа должен производится после тщательного анализа оборачиваемости грузов и прогнозов на будущее.

Способ №1

Увеличение количества ярусов отбора на существующих фронтальных стеллажах.

Нижние ярусы фронтальных стеллажей делим по высоте на 2 или 3 яруса.

Существует вероятность, что увеличение количества ярусов хранения для получения необходимого количества мест отбора приведет к тому, что такие ярусы будут выше человеческого роста. То есть не будет возможности вести отбор грузов с пола.

В этом случае прибегают к электрическим штабелерам-отборщикам.

Такой способ организации зоны отбора позволяет:

- увеличить количество мест отбора

- работнику склада вести отбор с верхних ярусов

- увеличить плотность хранения в зоне отбора за счет снижения высоты ярусов отбора

- сократить складские запасы в каждой номенклатурной группе, тем самым увеличив скорость грузооборота, и как следствие, выручки Логистического оператора в целом

Способ №2

Оснастить фронтальные стеллажи гравитационными ярусами (роликовыми дорожками).

- Используя данное решение Логистический оператор может:

- увеличить количество мест отбора

- увеличить плотность хранения в зоне отбора за счет снижения высоты ярусов отбора

- упорядочить отбор грузов по сроку годности, метод FIFO (при отборе сокращаются ошибки персонала)

- повышает удобство отбора (неудобно вести отбор с паллеты)

- возможность размещать грузы с различными размерами

- возможность изменения высоты и количества уровней отбора

Существуют различные варианты установки гравитационных роликовых дорожек. Наиболее подходящий вариант подбирается с учетом индивидуальных особенностей работы Оператора и груза, который он хранит и обрабатывает.

Наиболее подходящий вариант подбирается с учетом индивидуальных особенностей работы Оператора и груза, который он хранит и обрабатывает.

РЕШЕНИЕ №1 РЕШЕНИЕ №2

РЕШЕНИЕ №3 РЕШЕНИЕ №4

Посмотреть в разделе: Гравитационные полочные стеллажи

Склад компании «Краска-Маркет»

Что нужно знать клиенту об учёте ответственного хранения.

Сегодня я хотел бы продолжить тему Условия ответственного хранения, так как хочу привести ещё несколько примеров по учёту услуг хранения (биллингу). Давайте посмотрим какие «ямы» и «уловки» поджидают клиентов, сидящих на ответхранении. Отмечу, что довольно часто эти «уловки» вовсе не является умышленными. Не всегда склад ответственного хранения хочет «ободрать клиента как липку». Чаще всего это происходит от незнания и/или не имения опыта с обоих сторон.

Не всегда склад ответственного хранения хочет «ободрать клиента как липку». Чаще всего это происходит от незнания и/или не имения опыта с обоих сторон.

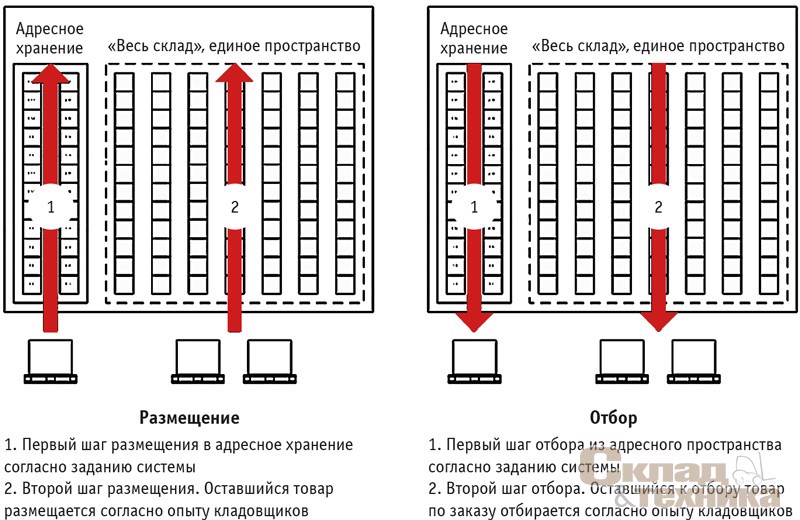

Статический пикинг — один из возможных алгоритмов размещения, пополнения и отбора товара на складе. Пикинг (pick — брать, собирать) — зона отбора товара в заказы. В основном зона подбора (зона пикинга) располагается: в напольной зоне, на первом ярусе стеллажей, на мезонине и т.п., т.е. в местах, из которых можно беспрепятственно, и желательно без какой-либо помощи, отбирать товар. Статический пикинг подразумевает под собой настройку алгоритма пополнения и отбора в котором каждому товару (группе товаров) жёстко прикреплена ячейка пикинга (ячейка отбора) или пул ячеек. Таким образом, у каждого товара есть своё место.

О минусах статического варианта отбора читайте здесь.

Если у вас в товарном ассортименте 100 позиций товара (100 уникальных кодов товара), то вам, соответственно, потребуется 100 ячеек отбора. А если 10 000 наименований !?, то соответственно 500 ячеек. Если вы внимательно прочитали предыдущее предложение, то должны были возмутиться. Конечно же я дал маху! )), на самом деле потребуется 10 000 мест отбора. Ячейки, которые настроены по алгоритму статического отбора практически всегда заняты и являются пустыми только при отсутствии товара на складе. В этом случае (в случае статического пикинга) вы всегда будете платить за столько ячеек отбора, сколько имеете активных позиций товара. Возможным выходом здесь может послужить использование алгоритма динамического пикинга. И снова справка:

Динамический пикинг — один из нескольких алгоритмов размещения, пополнения и отбора товара на складе. При динамическом пикинге нет жёсткой привязки товара к определённым ячейкам отбора.

Товар пополняется в зону отбора в первую подходящую ячейку, которая определяется настройками. Пополнение в основном происходит при необходимости товара под конкретный заказ.

Динамический пикинг позволит вам сэкономить существенную часть финансов при оплате услуг ответственного хранения. К минусам статики (статическая зона отбора) можно также отнести прогрессивное увеличение занятых ячеек при наличии учитываемых атрибутов товара. Например, у вас есть товар, для которого жёстко учитываются сроки годности. Клиенту на рынок вы отгружаете самый залежалый товар, в магазин за углом — умеренно залежалый, а в гипермаркет — самый свежий. Таким образом — в пикинге вам нужно держать 3 ячейки для разных сроков одного и того же товара. А если честно, то работа со сроками в любом случае увеличивает зону отбора. Везде конечно же есть свои нюансы и плюсы с минусами, но на своей практике в подавляющем большинстве всегда удаётся успешно использовать динамику (динамический пикинг).

2. Зона отгрузки. Пожалуй одно из самых непонятных для клиента мест «генерации» паллетомест. На самом деле ничего мистического здесь нет и не нужно винить 3 PL провайдера в обмане. Сейчас я объясню причину недовольства клиента.

Зона отгрузки. Пожалуй одно из самых непонятных для клиента мест «генерации» паллетомест. На самом деле ничего мистического здесь нет и не нужно винить 3 PL провайдера в обмане. Сейчас я объясню причину недовольства клиента.

- Рис.1

На рисунке 1 показана следующая ситуация. В зоне отбора у нас числится 3 паллета разного товара по 3 коробки. Клиент скидывает заказ — по одному коробу каждого товара. В итоге собранный заказ будет представлять собой паллет с 3 упаковками (он появится в зоне отгрузки). В зоне же отбора останутся всё те же 3 паллета с товаром, просто на них будут по 2 упаковки. Если биллинг ведётся как срез на определённое время, то клиент задаёт вполне логичный вопрос: почему у меня увеличился сток на 1 паллет? Вот в этом примере и кроется для него ответ. И здесь нужно адекватно понимать «математику» и «не орать как резанные», обвиняя в шарлатанстве склад ответки. Если же срез системы делается на 20-00, то клиент вправе указать в договоре, что начало сборки заказов на завтра нужно начинать после 20-00, т.

На этом я немного отдышусь до следующей статьи.

Что такое выбор зоны? Как это работает, преимущества и методы

Комплектование по зонам — это стратегия комплектования заказов, направленная на повышение эффективности процесса комплектования заказов. Для многих складов, особенно с большим количеством единиц складского хранения (SKU) и различными типами заказов, зональное комплектование является оптимальным методом комплектования либо отдельно, либо в сочетании с другими стратегиями комплектования, которые могут еще больше повысить производительность. Но комплектация по зонам не может быть подходящим вариантом для всех складов.

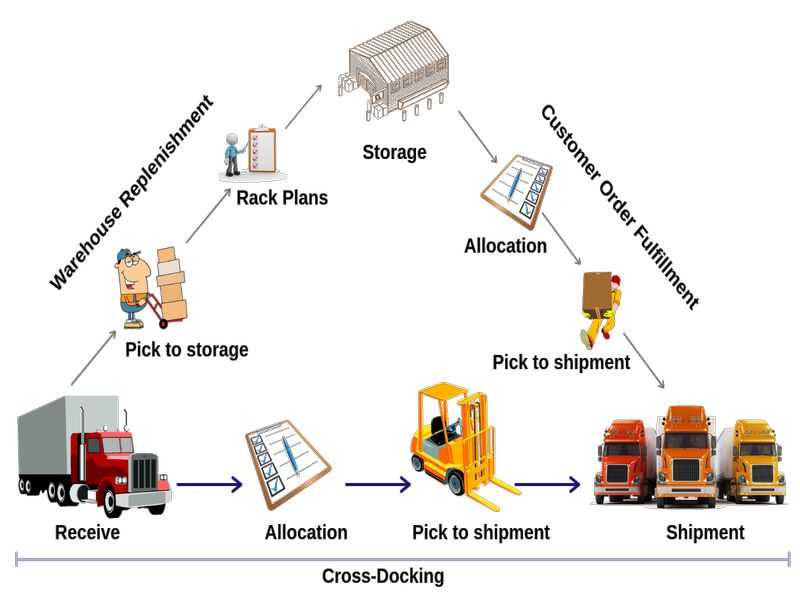

Что такое выбор зоны (или выбор и передача)?

Зональное комплектование, иногда называемое комплектованием и передачей, является одним из нескольких основных методов, используемых на складах для комплектования товаров для выполнения заказов. Зональная комплектация делит склад на отдельные секции или зоны, в которых размещаются отдельные комплектовщики заказов. Как и в супермаркете, на некоторых складах одна зона может быть предназначена для свежих продуктов, а другая — для замороженных товаров, в то время как на других складах одна зона предназначена для быстро продаваемых продуктов, а другая — для медленно продаваемых. Другие могут зонироваться в зависимости от особых требований к комплектованию — в одной зоне может потребоваться такое оборудование, как вилочные погрузчики, а в другой — артикулы, которые легко подобрать вручную.

Зональная комплектация делит склад на отдельные секции или зоны, в которых размещаются отдельные комплектовщики заказов. Как и в супермаркете, на некоторых складах одна зона может быть предназначена для свежих продуктов, а другая — для замороженных товаров, в то время как на других складах одна зона предназначена для быстро продаваемых продуктов, а другая — для медленно продаваемых. Другие могут зонироваться в зависимости от особых требований к комплектованию — в одной зоне может потребоваться такое оборудование, как вилочные погрузчики, а в другой — артикулы, которые легко подобрать вручную.

Независимо от того, как установлены зоны, работники выбирают SKU только из тех зон, которым они назначены. Это означает, что несколько сборщиков заказов часто должны работать согласованно над выполнением заказа, обычно передавая товары в следующую зону после выбора, пока заказ не будет выполнен. Отсюда и термин «взять и пройти».

Выбор зоны и выбор волны

Выбор зоны отличается от других стратегий выбора, таких как выбор волны. В то время как зональная комплектация разделяет склад на отдельные зоны, волновая комплектация объединяет похожие заказы, чтобы их можно было комплектовать в течение установленного периода времени. Цель состоит в том, чтобы оптимизировать графики комплектования в соответствии с другими складскими факторами, такими как отгрузка. Например, волна может быть запланирована, чтобы гарантировать, что все заказы будут готовы к отправке к определенному сроку получения перевозчиком.

В то время как зональная комплектация разделяет склад на отдельные зоны, волновая комплектация объединяет похожие заказы, чтобы их можно было комплектовать в течение установленного периода времени. Цель состоит в том, чтобы оптимизировать графики комплектования в соответствии с другими складскими факторами, такими как отгрузка. Например, волна может быть запланирована, чтобы гарантировать, что все заказы будут готовы к отправке к определенному сроку получения перевозчиком.

Ключевые выводы

- Зональное комплектование может значительно повысить эффективность при развертывании на больших складах с широким ассортиментом товаров.

- Этот метод комплектования может сократить время в пути и перегрузку сотрудников склада, тем самым повысив производительность. Комплектование по зонам

- не является универсальным решением, но его можно комбинировать с другими стратегиями (такими как волновое или пакетное комплектование) для удовлетворения уникальных потребностей склада.

- Система управления складом (WMS) может значительно упростить управление комплектованием зон.

Как работает зональная комплектация

Как правило, каждый комплектовщик находится в своей зоне и для выполнения заказов выбирает только SKU из своей зоны. Но есть две основные формы пикинга зон: последовательный пикинг зон и одновременный пикинг зон. Каждый работает немного по-разному. Чтобы проиллюстрировать разницу, рассмотрим заказ клиента крупному розничному продавцу. В заказ входит:

- 1 банка крема для бритья (Zone One, товары для дома)

- 1 бутылка стирального порошка (Zone One, товары для дома)

- 2 пакета собачьего корма (зона 2, зоотовары)

- 1 упаковка чернил для принтера (зона 3, товары для офиса)

- 1 упаковка сменных щеток стеклоочистителя (Zone Four, Automotive)

Последовательное зональное комплектование

При последовательном зональном комплектовании заказы собираются по мере их комплектования. Например, сборщик в первой зоне возьмет крем для бритья и стиральный порошок и положит их в сумку или корзину на тележке. Тележка будет передана во вторую зону, где будет добавлен корм для собак. Затем тотализатор направляется в третью зону, где происходит сбор чернил для принтера. Этот процесс продолжается одна зона за другой, пока весь заказ не будет собран.

Например, сборщик в первой зоне возьмет крем для бритья и стиральный порошок и положит их в сумку или корзину на тележке. Тележка будет передана во вторую зону, где будет добавлен корм для собак. Затем тотализатор направляется в третью зону, где происходит сбор чернил для принтера. Этот процесс продолжается одна зона за другой, пока весь заказ не будет собран.

Одновременный сбор в зоне

При одновременном сборе в зоне несколько рабочих будут собирать все продукты в своих соответствующих зонах одновременно, что означает, что каждый контейнер или бункер посещают только одну зону. Другими словами, сборщики в первой, второй, третьей и четвертой зонах одновременно выбирают свой соответствующий предмет, а затем приносят свой предмет в зону упаковки. Хотя процесс комплектования может быть быстрее, чем при последовательном комплектовании, заказы должны быть собраны и упакованы для отправки, что требует дополнительного шага.

Комбинирование зонального пикирования с другими методами пикирования

Хотя зональное пикирование часто используется отдельно, гибкость является одним из его отличительных признаков; предприятия также могут объединять свои методы с методами других методов комплектования, таких как волновое комплектование и пакетное комплектование.

-

Зональный отбор: Рабочие одновременно собирают все SKU в своих зонах. Это делается в течение одного запланированного окна за смену.

-

Зональный пакетный сбор: Зональные сборщики извлекают все SKU из всех назначенных им зон для группы или партии заказов. Пакеты обычно группируют похожие заказы вместе, чтобы сократить время в пути.

-

Zone-batch-wave-picking: В этом варианте работники одновременно выбирают несколько SKU для нескольких заказов, которые должны быть выполнены в течение установленного окна планирования.

Переменные выбора зоны

Не все стратегии комплектации зоны одинаковы, потому что не все склады одинаковы. Планировка склада, оборудование, персонал и ассортимент продукции — все это влияет на операции и, следовательно, на комплектацию. Ключевые переменные, которые следует учитывать при разработке стратегии выбора зон, включают:

-

Количество зон или сегментов.

Такие факторы, как размер склада и количество предлагаемых SKU, а также другие требования к хранению, помогут определить оптимальное количество зон и способ их сегментации. Например, зоны можно определить по типу продукта или скорости продаж, и чем больше склад и больше артикулов, тем больше зон может потребоваться. Убедитесь, что зоны подходят для ваших складских операций. Некоторые вопросы для размышления: важно ли, чтобы зоны предлагали гибкость с точки зрения продакт-плейсмента? Должна ли зона поддерживать более одного сборщика одновременно? Можно ли легко изменить границы зоны по мере необходимости?

Такие факторы, как размер склада и количество предлагаемых SKU, а также другие требования к хранению, помогут определить оптимальное количество зон и способ их сегментации. Например, зоны можно определить по типу продукта или скорости продаж, и чем больше склад и больше артикулов, тем больше зон может потребоваться. Убедитесь, что зоны подходят для ваших складских операций. Некоторые вопросы для размышления: важно ли, чтобы зоны предлагали гибкость с точки зрения продакт-плейсмента? Должна ли зона поддерживать более одного сборщика одновременно? Можно ли легко изменить границы зоны по мере необходимости? -

Политика хранения. Определение зон — это одно; определение того, как SKU хранятся в этих зонах, — другое дело. Существует несколько распространенных способов хранения продуктов, каждый из которых может повлиять на стратегию выбора зоны:

-

Хранение по скорости продаж разделяет товары по самым быстрым, средним и самым медленным продавцам.

Например, самые быстрые продавцы хранятся в одном конце прохода, а самые медленные — в другом. Хранение по скорости продаж в пределах зоны может сократить время в пути, потому что сборщикам не нужно так часто идти пешком к медленно движущимся продуктам. Но если весь склад хранится по скорости продаж, у работников в зонах с медленным движением будет меньше работы, чем в зонах с быстрыми продажами.

Например, самые быстрые продавцы хранятся в одном конце прохода, а самые медленные — в другом. Хранение по скорости продаж в пределах зоны может сократить время в пути, потому что сборщикам не нужно так часто идти пешком к медленно движущимся продуктам. Но если весь склад хранится по скорости продаж, у работников в зонах с медленным движением будет меньше работы, чем в зонах с быстрыми продажами. -

Хранение по типу продукта означает объединение одинаковых товаров. Это может означать хранение предметов одинакового размера и формы вместе, чтобы максимально использовать пространство стеллажа, например, создание зоны для объемных или крупных предметов и другой зоны для мелких предметов. Другой вариант — хранить предметы, которые часто заказывают вместе, например принтеры, чернила и бумагу.

-

Хранение в случайном порядке может помочь сократить время складирования, потому что команды могут размещать запасы в любом месте, где для этого есть место.

Однако действительно случайный склад может замедлить работу сборщиков, потому что ему не хватает логики. Случайное хранение также теряет то преимущество, что сборщики зон становятся специализированными в своей зоне и становятся все более эффективными.

Однако действительно случайный склад может замедлить работу сборщиков, потому что ему не хватает логики. Случайное хранение также теряет то преимущество, что сборщики зон становятся специализированными в своей зоне и становятся все более эффективными.

-

-

Оборудование. Складское оборудование и технологии будут играть роль в определении оптимальной стратегии комплектования зон. Например, более сложные складские операции могут иметь конвейеры, которые отправляют продукты из зоны в зону до того, как все товары будут размещены в зоне сортировки. В других складских операциях рабочие могут вручную передавать тележку с несколькими контейнерами из одной зоны в другую.

-

Штатное расписание. В зависимости от притока заказов потребности в персонале могут меняться в зависимости от сезона, а иногда даже ежедневно. Во время большого объема заказов может иметь смысл назначить двух или более сборщиков в одну зону с быстро перемещаемыми артикулами, чтобы, например, увеличить скорость комплектования.

-

Ярлыки. Обычно контейнеры перемещаются из одной зоны в другую по заданному шаблону, но не для каждого заказа требуются артикулы из каждой зоны. Склады могут позволить контейнерам использовать короткие пути и пропускать ненужные зоны, чтобы ускорить процесс комплектования.

Методика зонального комплектования

Все формы зонального комплектования включают вытягивание продуктов и доставку их в зону отгрузки. Но есть несколько способов, которыми контейнеры, корзины или тележки с продуктами могут быть доставлены из точки А в точку Б, например, комплектация на транспортном средстве, конвейерная комплектация и комплектация товаров от человека к человеку.

-

Комплектование с помощью транспортных средств использует оборудование с колесами (например, тележки на колесиках или домкраты для поддонов) для перемещения товаров. Обычно это недорогой вариант.

Это также обеспечивает гибкость: поскольку транспортные средства не привязаны к определенному месту, как конвейер или вертикальный склад, их можно легко перенаправить или переназначить по мере необходимости.

Это также обеспечивает гибкость: поскольку транспортные средства не привязаны к определенному месту, как конвейер или вертикальный склад, их можно легко перенаправить или переназначить по мере необходимости. -

Комплектация на основе конвейера — это более сложный метод, который позволяет сборщикам размещать отобранные предметы на конвейере, который перемещается из одной зоны в другую, прежде чем поместить их в зону упаковки. Обычно на конвейер помещаются тарные сумки или коробки, каждая из которых имеет штрих-код. Когда он прибывает в зону, сборщик сканирует штрих-код, который затем помещает нужное количество нужного товара в нужную сумку или коробку. Конвейерная комплектация позволяет быстро перемещать большие объемы продукции, поскольку конвейер постоянно движется.

-

Отбор товара от человека к человеку использует такие технологии, как роботизированные комплектовщики или карусели, которые могут значительно повысить скорость комплектования.

Как правило, в каждой зоне есть карусель или роботизированный механизм подбора, который представляет правильный SKU сборщику, который затем собирает нужное количество и кладет его в соответствующую сумку или коробку. Отбор товаров от человека к человеку может сократить время в пути, но эта технология может быть дорогой и сложной для перенастройки.

Как правило, в каждой зоне есть карусель или роботизированный механизм подбора, который представляет правильный SKU сборщику, который затем собирает нужное количество и кладет его в соответствующую сумку или коробку. Отбор товаров от человека к человеку может сократить время в пути, но эта технология может быть дорогой и сложной для перенастройки.

Каковы преимущества выбора зоны?

Хотя это может быть полезно для предприятий любого размера, большие склады с большим количеством SKU, как правило, получают наибольшую выгоду от комплектования по зонам. Преимущества зонного комплектования:

-

Повышенная гибкость. Зоны можно настроить в соответствии с критериями, которые лучше всего соответствуют бизнес-целям. Более того, зональное комплектование позволяет использовать разные процессы в разных зонах или для разных продуктов, а не использовать один и тот же процесс на всем складе. Например, в одних зонах может быть выгоднее комплектовать отдельные заказы, а в других — пакетно.

Или сотрудники могут извлекать предметы в определенных проходах с помощью специального оборудования, которое не требуется в других зонах.

Или сотрудники могут извлекать предметы в определенных проходах с помощью специального оборудования, которое не требуется в других зонах. -

Сокращено время в пути. Сборщики остаются в одной зоне, а не постоянно путешествуют по складу. Это значительно сокращает время в пути.

-

Уменьшение загруженности склада. Поскольку рабочие остаются в своих зонах, проходы становятся менее загруженными, а по складу в любой момент времени перемещается меньше людей, что уменьшает заторы и узкие места.

-

Повышение производительности. Сокращение времени в пути и загруженность склада способствуют повышению производительности. Кроме того, зональная комплектация позволяет нескольким сборщикам работать над выполнением одного заказа одновременно, что означает, что заказ может быть собран быстрее. Сборщики обычно могут собирать больше продуктов за одну смену, особенно по сравнению со сборкой одного заказа.

-

Рабочие специализируются в своих зонах. Ограничено одной зоной, сборщики изучают SKU и их расположение в этой зоне. Эти знания помогают им выбирать быстрее и точнее.

Каковы недостатки выбора зоны?

Ни одна система или процесс на складе не совершенны, поэтому выбор зон также может иметь некоторые недостатки. Является ли какой-либо из этих недостатков достаточной причиной для отказа от выбора зоны, зависит от вашей операции и целей:

-

Элементы проходят через несколько точек взаимодействия. Собранные предметы перемещаются из зоны в зону и, в конце концов, попадают на сортировочно-упаковочную станцию, прежде чем перейти к отправке. Чем больше касаний, тем больше места для человеческой ошибки. Комплектация непосредственно в транспортировочные коробки может помочь уменьшить число прикосновений и повысить точность.

-

Сложно определить источник ошибок.

Поскольку большинство заказов комплектуется несколькими работниками в разных зонах, а в некоторых зонах может быть более одного сборщика, может быть трудно установить ответственность за неправильные заказы.

Поскольку большинство заказов комплектуется несколькими работниками в разных зонах, а в некоторых зонах может быть более одного сборщика, может быть трудно установить ответственность за неправильные заказы. -

Можно добавить шаг в исходящий процесс. Когда комплектование зон выполняется одновременно, продукты для одного и того же заказа, скорее всего, будут получены из нескольких разных зон. Перед отправкой продукты должны быть объединены. Сортировка добавляет дополнительный шаг к процессу.

-

Требуется один период планирования. Выбор зоны позволяет использовать только один период планирования за смену. Хотя это может помочь менеджерам составить четкие планы смены, это также означает, что для всех поступающих заказов должно быть определенное время окончания работы. Заказы, размещенные после этого времени, должны быть отложены до следующей смены, что может увеличить время, необходимое для того, чтобы заказы дошли до клиентов.

-

Неравное распределение рабочей нагрузки может привести к неравным требованиям к рабочей силе. Если заказы во время одного окна комплектации сильно смещены в сторону продуктов в небольшом количестве зон, работники в других зонах могут простаивать. Это может подорвать часть эффективности, полученной при выборе зоны. Более того, сбор урожая — это физически тяжелая работа. Если одни зоны постоянно более загружены, чем другие, сборщики в этих зонах могут устать больше, чем их коллеги в более медленных зонах.

Примеры зонального комплектования

Чтобы лучше понять зональное комплектование, рассмотрим два примера того, как две гипотетические компании в двух разных — и очень реальных — отраслях используют зональное комплектование: отправляем в продуктовые магазины и универмаги. Сюда входят сотни часто используемых предметов домашнего обихода, таких как ножницы, открывалки для бутылок, чистящие средства, мешки для мусора, скотч и клей. Все SKU хранятся на центральном складе и регулярно подбираются для заказов, которые могут содержать до 100 позиций, а это означает, что выполнение заказа с однократным комплектованием может занять несколько часов.

Все SKU хранятся на центральном складе и регулярно подбираются для заказов, которые могут содержать до 100 позиций, а это означает, что выполнение заказа с однократным комплектованием может занять несколько часов.

Вместо этого склад разбит на несколько зон, чтобы разделить задачи комплектования между 20 сборщиками. Зоны устанавливаются на основе типа предметов — например, кухонные принадлежности, чистящие средства и основные канцелярские товары имеют отдельную зону. Сборщики остаются в своей зоне, собирая только SKU в своей зоне, прежде чем поместить товары в контейнеры на конвейере, который автоматически транспортирует заказы в следующую зону, прежде чем поместить их в зону упаковки. Рабочие не обязаны преодолевать зону более чем на несколько футов, что сокращает время в пути и увеличивает количество заказов, которые можно собрать за любую смену.

#1 Games — национальный розничный продавец видеоигр с 5000 точками продаж. Игровые приставки и видеоигры, как правило, быстро развиваются, когда только что выпущены, и со временем замедляются. Чтобы не отставать от спроса, #1 Games устанавливает стратегию выбора зон для управления распространением недавно выпущенных консолей и игр.

Чтобы не отставать от спроса, #1 Games устанавливает стратегию выбора зон для управления распространением недавно выпущенных консолей и игр.

Зоны для каждой новой консоли и ее игр находятся рядом с упаковочной зоной. Старые консоли и медленные игры находятся дальше от упаковки. Несколько комплектовщиков работают в зонах с быстрым движением, в то время как для эффективного управления SKU в зонах с медленным движением требуется всего несколько комплектовщиков. Когда объем продаж со временем снижается, зоны реорганизуются соответствующим образом.

Передовой опыт выбора зон

Каждый склад отличается планировкой, укомплектованием персоналом, набором товарных позиций и бизнес-политикой. Несмотря на то, что это может затруднить выделение передовых методов отбора по зонам, применимых ко всем или большинству складов, существуют некоторые приемы складского хранения, применение которых может принести пользу при отборе по зонам. К ним относятся:

-

По возможности сокращайте количество касаний.

Меньше прикосновений означает меньше возможностей для человеческой ошибки, будь то неправильно выбранный предмет или уроненный или сломанный. Меньшее количество касаний также может помочь минимизировать время, необходимое для выбора.

Меньше прикосновений означает меньше возможностей для человеческой ошибки, будь то неправильно выбранный предмет или уроненный или сломанный. Меньшее количество касаний также может помочь минимизировать время, необходимое для выбора. -

Храните быстроходные товары в пределах легкой досягаемости. Убедитесь, что продукты, которые продаются быстро, легкодоступны и хранятся как можно ближе к зоне отгрузки. Это может значительно сократить время в пути.

-

Сделайте безопасность приоритетом. Убедитесь, что у рабочих есть необходимое оборудование для выполнения работы, от ручных тележек и опор для спины до домкратов и вилочных погрузчиков. Травмы снижают производительность, а уставшие работники, как правило, менее точны.

-

Знайте свои ключевые показатели эффективности (KPI). Отслеживайте их и устанавливайте ориентиры.

Например, отслеживайте частоту ошибок при заказе, чтобы получить представление о точности комплектации. Хотя человеческая ошибка в определенной степени неизбежна, установите ориентиры, которые могут вдохновить работников на повышение точности подбора.

Например, отслеживайте частоту ошибок при заказе, чтобы получить представление о точности комплектации. Хотя человеческая ошибка в определенной степени неизбежна, установите ориентиры, которые могут вдохновить работников на повышение точности подбора. -

Содержите зоны в чистоте и порядке. Обеспечьте логическую организацию зон и их регулярную уборку. Это упрощает поиск предметов, сохраняя проходы свободными, что, в свою очередь, предотвращает узкие места.

Как организовать склад для зонального комплектования

Чтобы организовать склад для зонального комплектования, важно учитывать следующие три элемента:

-

Выбор между системой управления складом (WMS) и системой зонального комплектования (ZPS) ). Компьютерная система управления может значительно упростить выбор зон, и доступно несколько вариантов. WMS, используемая для управления всеми складскими операциями, обычно включает в себя функции для анализа потоков труда и продукции и может быть настроена для включения спецификаций зон.

ZPS — это более специфическая система, предназначенная для операций захвата и прохода. ZPS направляет контейнеры по конвейеру через склад. Некоторые организации предпочитают развертывать как WMS, так и ZPS.

ZPS — это более специфическая система, предназначенная для операций захвата и прохода. ZPS направляет контейнеры по конвейеру через склад. Некоторые организации предпочитают развертывать как WMS, так и ZPS. -

Выберите стратегию организации склада. Поскольку складские постройки представляют собой открытые пространства, их можно настраивать. Например, продукты могут быть организованы по объему продаж, требованиям к упаковке (например, замороженные продукты или опасные материалы) и так далее. Кроме того, важно обеспечить достаточно места для получения и отгрузки, в дополнение к складскому хранению и комплектованию. Ни один подход не является «правильным», но организация склада всегда должна быть тщательно продумана.

-

Определите необходимое оборудование для зонального сбора. Зональное оборудование для комплектования может быть как простым, как контейнеры и корзины на тележке, так и сложным, как системы подбора товара, основанные на робототехнике, каруселях и конвейерах, синхронизированных с WMS, или где-то между ними.

Что является «лучшим», будет определяться анализом затрат и выгод в рамках операции.

Что является «лучшим», будет определяться анализом затрат и выгод в рамках операции.

Повышение эффективности комплектования зон с помощью системы управления складом

Эффективная комплектация зон зависит от совместной работы многих компонентов склада, что может быть затруднительно при ручном управлении. WMS может значительно упростить процесс, одновременно повысив производительность комплектования заказов. Например, WMS может:

-

Включать спецификации зон для предприятий, чтобы установить зоны, которые можно просматривать в системе, чтобы менеджеры склада могли получить представление о планировке склада с высоты птичьего полета без необходимости ходить по цеху.

-

Организуйте процесс комплектования и автоматизируйте задачи, не связанные с комплектованием, такие как создание списков комплектования. Анализируя данные из системы управления запасами, доступность персонала, оборудование, расположение склада, информацию о заказах и другие ключевые переменные, WMS может разработать оптимальные процессы комплектования для каждого конкретного случая.

-

Связь с мобильными устройствами на складе, чтобы сборщики могли видеть цифровой список выбора и оптимальный маршрут выбора на том же устройстве, которое используется для сканирования штрих-кодов. Кроме того, данные, собранные с этих мобильных устройств, можно использовать для мониторинга уровня запасов в режиме реального времени.

WMS также упрощает изменение текущих процессов комплектования, особенно при работе с системой управления заказами, что, по мнению экспертов, следует делать регулярно для оптимизации эффективности и лучшего удовлетворения меняющихся потребностей бизнеса. Например, WMS NetSuite может определить, когда имеет смысл группировать заказы, или есть ли случаи, когда лучшим вариантом является метод комплектования единичного заказа.

Многочисленные исследования показали, что примерно половина всех затрат на складскую рабочую силу связана с комплектованием заказов. При таком влиянии на итоговую прибыль менеджеры склада постоянно ищут способы снизить затраты на комплектование заказов. Зональное комплектование при эффективном внедрении может помочь сократить трудозатраты, связанные с комплектованием, и часто является правильной стратегией для больших складов с многочисленными товарными позициями. Для небольших операций лучшим выбором могут быть другие варианты, такие как комплектование партиями или комплектование отдельных заказов.

Зональное комплектование при эффективном внедрении может помочь сократить трудозатраты, связанные с комплектованием, и часто является правильной стратегией для больших складов с многочисленными товарными позициями. Для небольших операций лучшим выбором могут быть другие варианты, такие как комплектование партиями или комплектование отдельных заказов.

Часто задаваемые вопросы по зональному комплектованию

На каком типе склада зональное комплектование может быть наиболее полезным?

Зональное комплектование, как правило, наиболее выгодно на больших складах с большим разнообразием SKU. Это связано с тем, что склад может быть разбит на множество отдельных зон с одним или несколькими комплектовщиками заказов в каждой зоне. Поскольку сборщики заказов могут оставаться в пределах своей зоны, время в пути значительно сокращается, и многие сборщики могут работать над одним крупным заказом одновременно, что увеличивает скорость комплектования заказов.

Какие методы используются для определения запасов, подлежащих комплектованию на складе?

Комплектация всегда зависит от заказов клиентов. Однако то, какие запасы должны быть отобраны и кем, зависит от таких факторов, как стратегия комплектования склада и оборудование. Как правило, WMS используется для автоматического составления списков комплектования, которые затем назначаются сборщикам заказов либо с помощью бумажной накладной, либо цифрового списка на мобильном устройстве. Если компания использует комплектование по одному заказу, каждый отдельный комплектовщик будет собирать все запасы для одного конкретного заказа за раз. Если он выберет пакетный сбор, каждый сборщик сосредоточится на выборе нескольких SKU для нескольких заказов одновременно. При зональном отборе каждый сборщик сосредоточится только на выборе SKU в своей зоне, а это означает, что для выбора всех товаров, необходимых для выполнения одного заказа, потребуется несколько сборщиков.

Однако то, какие запасы должны быть отобраны и кем, зависит от таких факторов, как стратегия комплектования склада и оборудование. Как правило, WMS используется для автоматического составления списков комплектования, которые затем назначаются сборщикам заказов либо с помощью бумажной накладной, либо цифрового списка на мобильном устройстве. Если компания использует комплектование по одному заказу, каждый отдельный комплектовщик будет собирать все запасы для одного конкретного заказа за раз. Если он выберет пакетный сбор, каждый сборщик сосредоточится на выборе нескольких SKU для нескольких заказов одновременно. При зональном отборе каждый сборщик сосредоточится только на выборе SKU в своей зоне, а это означает, что для выбора всех товаров, необходимых для выполнения одного заказа, потребуется несколько сборщиков.

Что такое зона на складе?

Зона — это отдельная область склада, в которой хранится определенное подмножество товаров. Например, одна зона может использоваться для хранения автомобильных товаров, другая — для бытовых чистящих средств, а третья — для скоропортящихся продуктов, которые необходимо хранить в холодильнике.

Что такое волновое комплектование на складе?

Волновое комплектование — это методология комплектования заказов, основанная на планировании конкретных окон комплектования для наилучшего соответствия другим складским процессам, таким как получение или отгрузка. Например, волна может быть запланирована, чтобы убедиться, что заказы, отправленные с двухдневным приоритетом с определенным перевозчиком, упакованы и готовы к отправке к крайнему сроку перевозчика.

Что такое зональная комплектация на складе?

Комплектование по зонам — это метод комплектования заказов в управлении складом и логистике цепочки поставок. Один из нескольких методов комплектования, он включает в себя разделение складских единиц (SKU) на набор различных зон, в которых командам сотрудников склада поручается комплектация и сортировка внутри каждой обозначенной зоны. В этой статье мы рассмотрим, как он работает, его преимущества, как его можно сочетать с другими методами комплектования, а также лучшие практики для эффективного процесса комплектования.

Как работает выбор зоны

Каждая группа выбора назначается зоне. Они несут ответственность за выбор всех SKU, расположенных в этой зоне, для каждого заказа. Иногда эта операция включает в себя перемещение разных SKU из одной зоны в другую, что называется «выбор и передача». При использовании этого метода в смену входит один календарный период.

В некоторых складских средах зоны будут разделены на секции в зависимости от выбора человеком или роботом. Например, на складе розничной торговли электрическими компонентами может возникнуть необходимость использовать тележку с электроприводом (PPT) для больших и громоздких предметов, тогда как сборщик без посторонней помощи может собирать более легкие предметы в другой зоне. Эти два набора предметов, возможно, потребуется сопоставить, и в конечном итоге они найдут друг друга, перемещаясь в одну и ту же зону или в зону сортировки и упаковки.

На складах с роботизированным комплектованием динамические зоны могут быть установлены и управляться так, что сборщики даже не подозревают об этом. 6 Интеллектуальное программное обеспечение для распределения работы River Systems оценивает пул заказов и определяет возможности для группировки задач внутри проходов или динамических зон, чтобы свести к минимуму ходьбу. Искусственный интеллект 6 River Systems создает динамические зоны для сотрудников, при этом зоны сокращаются и расширяются в режиме реального времени в зависимости от профиля работы, которую необходимо выполнить. Внедрение захвата и прохода через динамические зоны гарантирует, что сотрудники склада и Chucks, совместные мобильные роботы 6 River Systems, будут полностью загружены в течение дня.

6 Интеллектуальное программное обеспечение для распределения работы River Systems оценивает пул заказов и определяет возможности для группировки задач внутри проходов или динамических зон, чтобы свести к минимуму ходьбу. Искусственный интеллект 6 River Systems создает динамические зоны для сотрудников, при этом зоны сокращаются и расширяются в режиме реального времени в зависимости от профиля работы, которую необходимо выполнить. Внедрение захвата и прохода через динамические зоны гарантирует, что сотрудники склада и Chucks, совместные мобильные роботы 6 River Systems, будут полностью загружены в течение дня.

Преимущества зонального комплектования

Являясь основным процессом выполнения, зональное комплектование на складе оказывает большое влияние на производительность цепочки поставок. Периметр комплектования сегментирован на отдельные зоны комплектования, и сборщики, назначенные для каждой зоны, будут выбирать товары только внутри нее. Это позволяет настраивать зоны на основе различных критериев, таких как быстрые и медленные SKU или зона, предназначенная для SKU с высоким уровнем безопасности. Еще одним преимуществом является то, что каждая зона может иметь свою собственную стратегию хранения, оборудование для комплектации заказов и технологию.

Еще одним преимуществом является то, что каждая зона может иметь свою собственную стратегию хранения, оборудование для комплектации заказов и технологию.

По сути, он работает как стандартный конвейер. Коробки или другие контейнеры перемещаются по конвейерной линии или ленте или транспортируются из зоны в зону с помощью тележки с ручным управлением или совместного мобильного робота, где затем добавляются SKU из каждой зоны. После того, как заказ выполнен, комплектация завершена, и товары транспортируются в места упаковки и отгрузки.

Этот метод комплектования лучше всего подходит для больших складов, которые имеют дело с большим количеством SKU, которые имеют уникальные характеристики или требования к комплектованию. Это значительно сокращает время в пути, поскольку сборщики запасов остаются в назначенных им зонах, а не путешествуют по складу, и к ним приходят коробки с предметами, необходимыми для каждого заказа. Работая в небольшой зоне, сборщики лучше узнают SKU в своей зоне и местах отбора, что приводит к более быстрому и точному комплектованию.

Он также гибкий. Его можно комбинировать с другими методами отбора для гибридного подхода, который наилучшим образом соответствует потребностям вашего бизнеса. Некоторые из этих гибридных методов пикинга включают:

- Зонно-волновой пикинг

- Зонально-пакетный комплект

- Зонально-пакетно-волновой сбор

При методе зонно-волнового комплектования сборщики выбирают все SKU, хранящиеся в их зоне, для всех заказов одновременно, с одним окном планирования за смену. Зональное пакетное комплектование также имеет окно планирования. В этом гибридном методе комплектования сборщики выбирают все SKU для группы заказов (или партии заказов) в одно и то же время в пределах своей зоны, по одному SKU за раз.

Зонно-пакетно-волновое пикирование — наиболее сложный из трех гибридных методов. В этом методе комплектования сборщики выбирают несколько SKU одновременно с несколькими окнами планирования для каждой смены.

Недостатки

Работа с одним периодом планирования в смену позволяет менеджерам склада планировать заранее, но это также означает, что существует точка отсечки для заказов, которые нужно поставить в очередь на комплектование. Заказы, полученные после точки отсечки, будут обработаны в следующую смену.

Заказы, полученные после точки отсечки, будут обработаны в следующую смену.

Кроме того, зоны балансировки нагрузки для надлежащего управления трудовыми ресурсами могут быть сложными. Если заказы, стоящие в очереди на комплектование в конкретную смену, состоят из SKU только из одной или двух зон, сотрудники склада в других зонах могут воспользоваться временем простоя, чтобы пополнить запасы в местах предварительного комплектования.

Передовой опыт

После того, как основные принципы будут установлены путем создания назначенных групп и зон и настройки рабочих станций, эти передовые методы выведут его на следующий уровень.

Организованные рабочие места — часто упускаемый из виду аспект управления складом. Ведущие специалисты в области логистики рекомендуют использовать простой метод «5S». То есть: сортировать, наводить порядок, блестеть, стандартизировать и поддерживать. Эти методы помогают поддерживать чистоту рабочей станции, а также ограничивают беспорядок.