Гравировка печатных плат на ЧПУ фрезерном станке. Часть первая. FlatCam

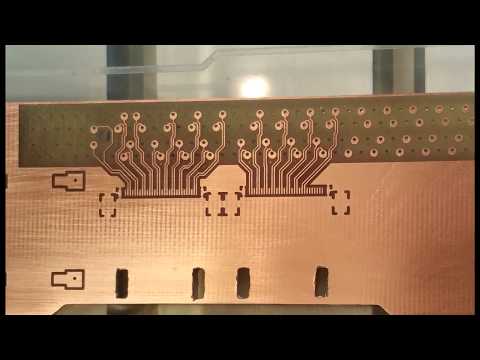

Кто палит группку моей лабы в ВК уже наверное видел, что у меня там последнее время сплошняком идет тема фрезеровки плат. Я покупал фрезерный станок прежде всего для того, чтобы на нем сверлить, резать и вытачивать разные корпусные изделия. Как дополнение к 3D принтеру. Гравировать на нем именно рельеф печатных плат, вместо классического травления в хлорном железе , как то даже не подразумевалось. Но ради любопытства попробовал. Получилось занятно. Хотя и довольно шумно. Для простых плат, пожалуй, этот способ даже предпочтительней травления. Т.к. в одном цикле позволяет получить и сверловку и обрезку. Да и двусторонние платы теперь делать намного проще. Т.к. совмещать верх с низом гораздо проще при фрезеровке, чем при травлении. Ну обо всем по порядку.

▌Софт

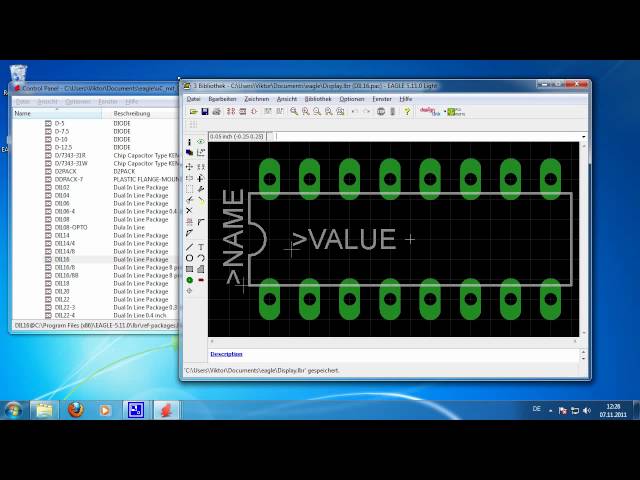

Надо как то получить план резки в формате GCODE для ЧПУ станка, а у нас есть только стандартные GERBER и Exellon Drill. Способов это сделать много. Например, в eagle есть скрипт pcb2gcode который, будучи один раз сконфигурированный, позволяет подготовить все нужные файлы в один клик. Правда у него есть довольной неприятный недостаток — он весьма криво зеркалит плату, просто переворачивая координаты. В результате двусторонки в нем делать неудобно. Ну и не все пользуются иглом, поэтому я решил описать более универсальный способ получения гкода из гербера.

Например, в eagle есть скрипт pcb2gcode который, будучи один раз сконфигурированный, позволяет подготовить все нужные файлы в один клик. Правда у него есть довольной неприятный недостаток — он весьма криво зеркалит плату, просто переворачивая координаты. В результате двусторонки в нем делать неудобно. Ну и не все пользуются иглом, поэтому я решил описать более универсальный способ получения гкода из гербера.

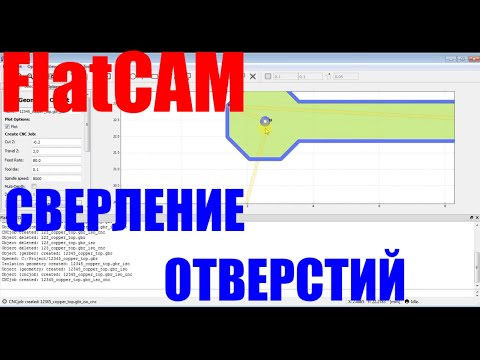

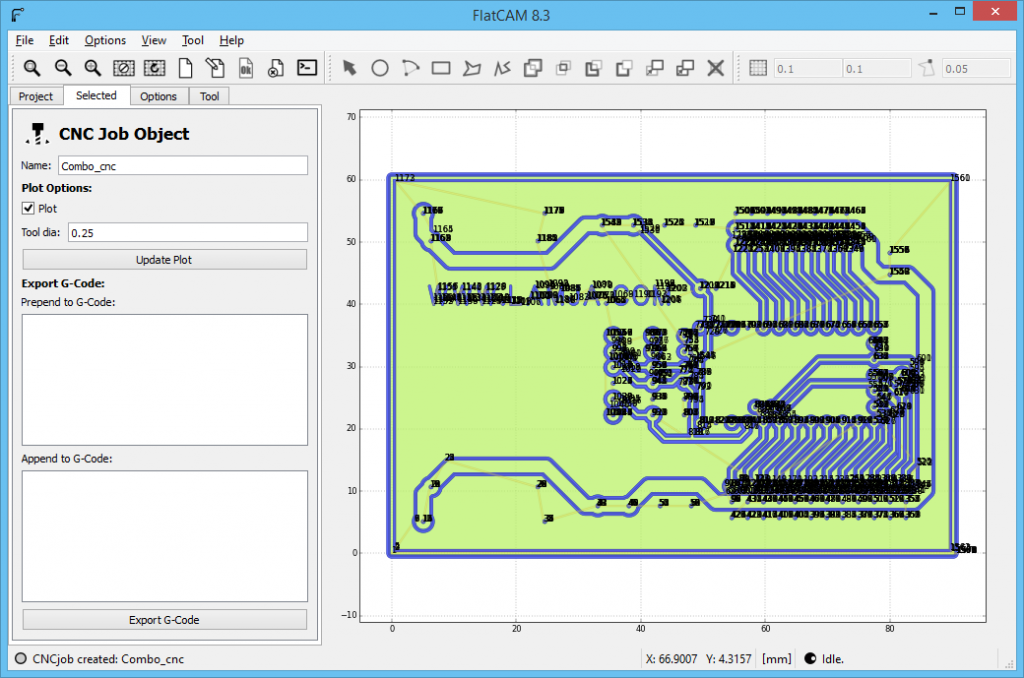

Воспользуемся такой замечательной програмкой как FlatCam. Это опенсорцное, кроссплатформенная штука, написанная на питоне. Интерфейс у него, как это принято в опенсорце, кривое, тормозное и глючное УГ с невнятной юзабельностью… Но! Это все отлично компенсируется тем, что графический интерфейс этой хреновины, после окончательной настройки и подбора всех параметров, вам нужен чуть чаще чем никогда. У FlatCam есть внутренняя консоль, похожая на консоль и eagle или AutoCAD. Куда можно скармливать команды и он сам все будет строить. А внутренняя консоль приложения это лучший интерфейс который можно придумать.

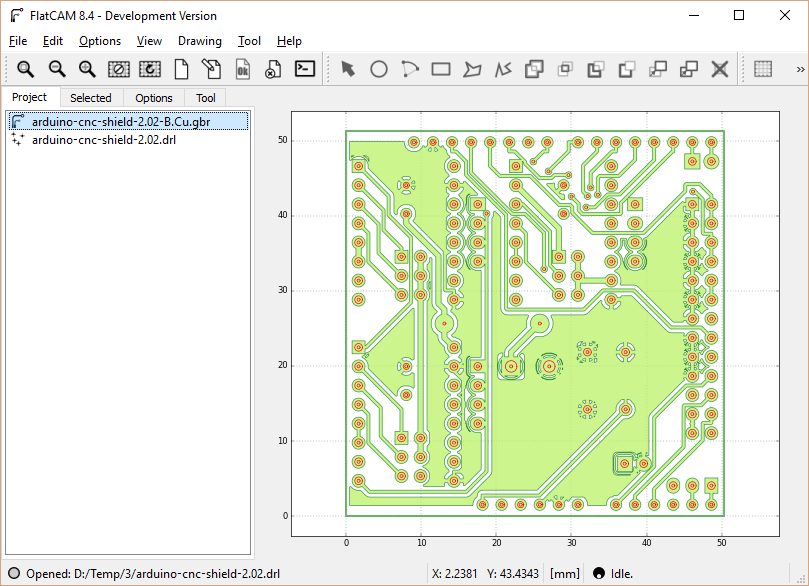

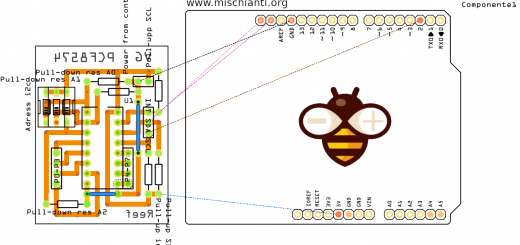

Запилим двустороннюю плату. Возьмем стандартный набор gerber файлов который я отправляю на печать. О том как он формируется в EagleCAD я писал в одной из своих старых статей.

У нас там будет набор из файлов, из которых нам нужны только будут файлы

top_metal.gbr — верхний слой

bottom_metal.gbr — нижний слой

Dimensions.gbr — контур платы

drill.txt — сверловка

У меня они делаются запуском JOB проекта для CAM Eagle. Вот, можете скачать его и использовать. Корректный файл препроцессора, вывод которого без проблем принимают и наши конторы и китайские.

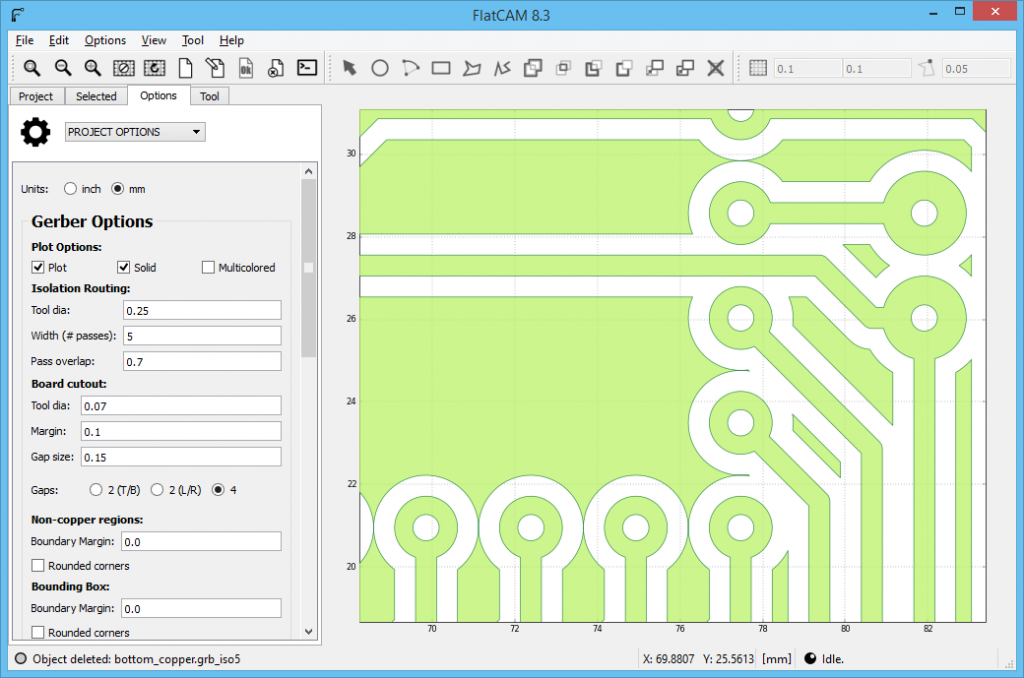

Запускаем FlatCam. Открывается такое белое окошко. Давайте все настроим. Идем во вкладку Options. И выбираем там Applications Default:

И выставляем там подряд все настройки. Во первых миллиметры, ибо империал нам нахер не упал.

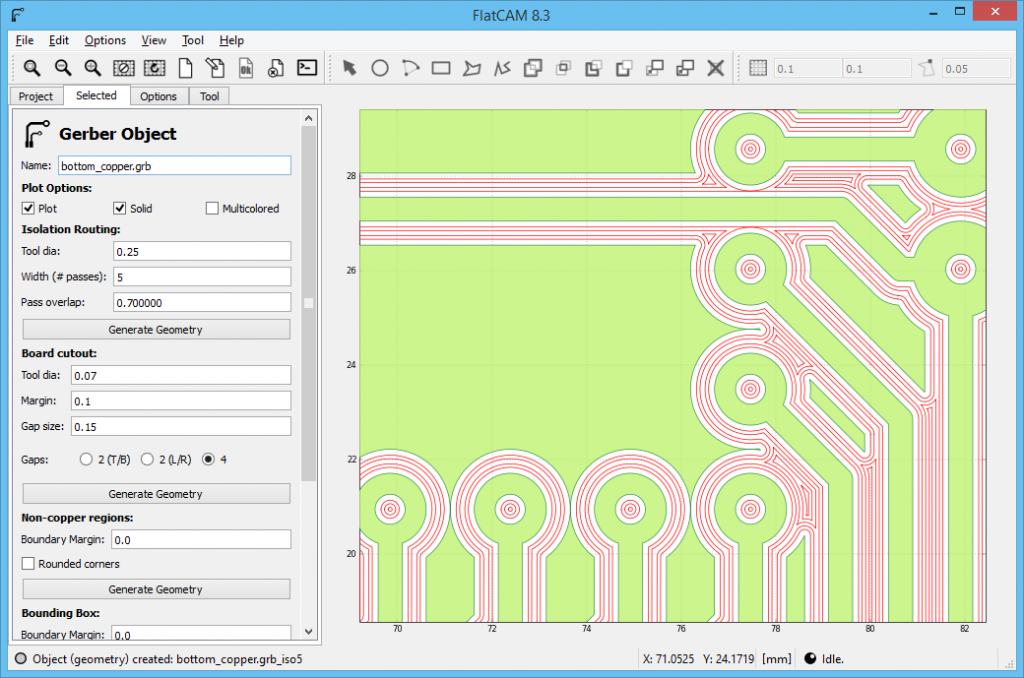

Plot Options это просто настройки отображения. На результат не влияет. Галочка Plot решает за отображение, Sold за закраску, а Multicolored за разноцветность слоев.

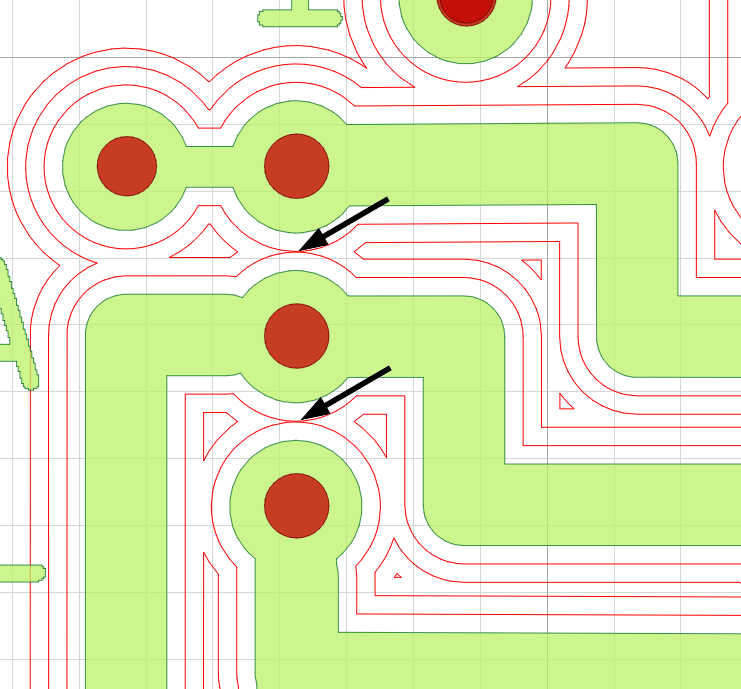

Isolations Routing это то самое вырезание дорожек. Давайте тут сразу зададим дефолтные значения. Диаметр инструмента. Острие у штихеля может быть 0.1 или 0.2мм. Толще тоже бывают. Но эти самые ходовые. Лучше если параметр этот превосходит реальную ширину инструмента. Т.к. больше будет допуск и шире итоговые дорожки. Но, ни в коем случае не уже реального инструмента. Если сделать слишком широкие, то некоторые трассы просто не будут проложены, это будет видно. Между ними просто не пройдет инструмент. Так что надо ловить компромис. Обычно вкатывает 0.23 почти всегда.

Width (#passes) сколько делать проходов. Обычно один или два. Для очень узких дорожек не больше одного, а если топология жирная, да еще с силовыми дорожками и высокими напряжениями, то можно и побольше, для надежности.

Pass Overlap: перекрытие проходов. Указывается в частях от ширины. Т.е. 0.15 это 15% от ширины инструмента. Достаточно, чтобы сточить широкую канавку из двух, а не получить два штриха.

Указывается в частях от ширины. Т.е. 0.15 это 15% от ширины инструмента. Достаточно, чтобы сточить широкую канавку из двух, а не получить два штриха.

Combine Passes — эта галочка сливает разные проходы в одну обработку. Если ее не поставить, то у вас два прохода дадут два файла. Иногда полезно.

Board Cutout — обрезка платы. Тут также указываешь диаметр инструмента (Tool Dia:). На этот раз уже фрезы которая будет отрезать текстолит. Margin — это отступ от края контура по которому будет резаться. Gap size это ширина крепежных язычков, которыми будет соединена плата с пластиной из которой ее будут вырезать. Ну чтобы он не улетела в никуда. Потом их выламывают просто и все. В параметре

Non-copper regions — настройки определяющие полигоны которые надо снести. Тут только задавать смещение от изначальной геометрии (Boundary Margin), там же галочка на скругление углов (Rounded Corners). Я не заморачивался тут с ними никогда.

Exellon Options — отображение сверловок. Plot — отображение, Solid — заливка. На конечный результат не влияет. Чисто опции интерфейса.

Create CNC JOB определяют параметры сверловки. Там есть глубина сверловки Cut Z, обычно ставится как толщина платы+0.2мм. Высота на которой сверло будет перемещаться к следующей точке — Travel Z, скорость подачи в мм/мин Feed rate. Я обычно ставлю 30. Торопиться тут некуда, особенно с очень тонкими сверлами. Toolchange Z — высота смены инструмента. Обычно при сверловке приходится менять сверла, т.к. много типов разных отверстий. Вот, для удобства, можно сразу задать высоту смены инструмента. Чтобы туда станок уходил перед остановкой на замену. Spindle speed это скорость вращения шпинделя, если конечно ваш ЧПУ станок может ей рулить. Мой вот не умеет (но я работаю над этим). Mill Holes — это интересная опция, указываем ей предельный диаметр. Скажем 1мм и все отверстия больше 1мм он будет пытаться не сверлить, а фрезеровать. Тогда можно воткнуть вместо сверла фрезу диаметром 1мм и забить на остальные размеры. Он их фрезанет и все.

Чтобы туда станок уходил перед остановкой на замену. Spindle speed это скорость вращения шпинделя, если конечно ваш ЧПУ станок может ей рулить. Мой вот не умеет (но я работаю над этим). Mill Holes — это интересная опция, указываем ей предельный диаметр. Скажем 1мм и все отверстия больше 1мм он будет пытаться не сверлить, а фрезеровать. Тогда можно воткнуть вместо сверла фрезу диаметром 1мм и забить на остальные размеры. Он их фрезанет и все.

Geometry Options — это, как я понял, настройки фрезеровки разных полигонов. Там все как и обычно Cut Z глубина фрезеровки, я поставил -0.1мм. Travel Z — безопасная высота перемещения от места до места, обычно пару миллиметров над платой. Feed Rate — скорость подачи. Тут индивидуально все. Tool dia — диаметр инструмента или его режущей кромки.

Paint Area — этим инструментом делается выкашивание меди с больших полигонов, как бы закрашивание их гравировкой. Тут все аналогично. Ставится диаметр инструмента (Tool dia), можно взять фрезу побольше т.![]() к. 0.2 штихелем попробуй заштрихуй все, задается перекрытие проходов (Overlap) и отступ от от исходной линии контура который будет закрашен.

к. 0.2 штихелем попробуй заштрихуй все, задается перекрытие проходов (Overlap) и отступ от от исходной линии контура который будет закрашен.

Ну и последний пункт это CNC Job Options. Он хорош тем, что тут можно еще раз указать диаметр инструмента (как понял, он пойдет в справку в гкод) и задать начальный кусок гкода (prepend) , который тупо вставится в начало и конечyый кусок гкода, который будет в конце (append). Тут можно пихать что угодно. Смену инструмента, остановку-пуск шпинделя, какие то подготовительные мероприятия и что на душу положит.

Все, настройка завершена и теперь все проекты будут использовать эти цифры как дефолтные значения. Это куда удобней, т.к. меньше риск что-либо забыть.

Создаем новый проект через File — New и вгружаем в него наши гербер файлы. Через File-OpenGerber и File-Open Exellon. Грузим все файлы.

Интерфейс тут, как я уже говорил, через жопу. На вкладке Project выбираем файл, на вкладке Selected делаем из него следующий шаг, у нас в проекте появляется еще один файл и с ним работаем дальше и так далее.

Скрываем все слои, кроме того с которым будем работать. Начнем со слоя Top. Выбираем его на вкладе Project и переходим на вкладку Selected (я предупреждал, что интерфейс наркоманский!)

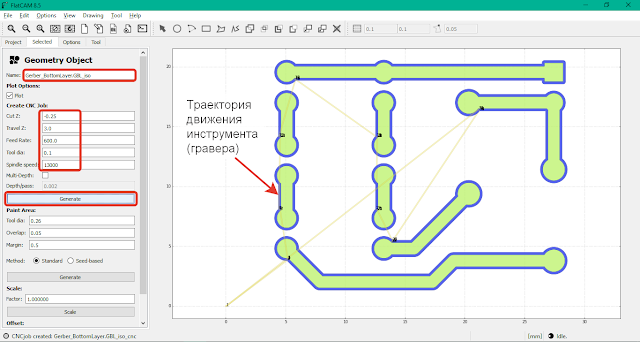

Если вы изначально правильно настроили все дефолтные значения, то тут уже ничего крутить не надо. Все что нужно уже подставлено. Если нет, то заполните нужные значения. Теперь видите там ниже кнопки Generate Geometry в конце каждой секции? Каждая эта кнопка генерирует свой объект. Нас интересует Isolation — она сделает раскрой дорожек, с учетом ширины фрезы и количества проходов.

Поскольку все данные внесены, то жмем Generate Geometry и получаем результат:

Тут же можно и сделать обрезку платы.

Это тоже сформирует отдельный обьект под обрезку. Это в следующей секции Board Cutout. Выбираем там нужные опции (о них было сказано выше, в описании общей настройки) и жмем под секцией кнопку Generate Geometry. Правда функция эта убогая и работает только для прямоугольных плат. Хрень, короче.

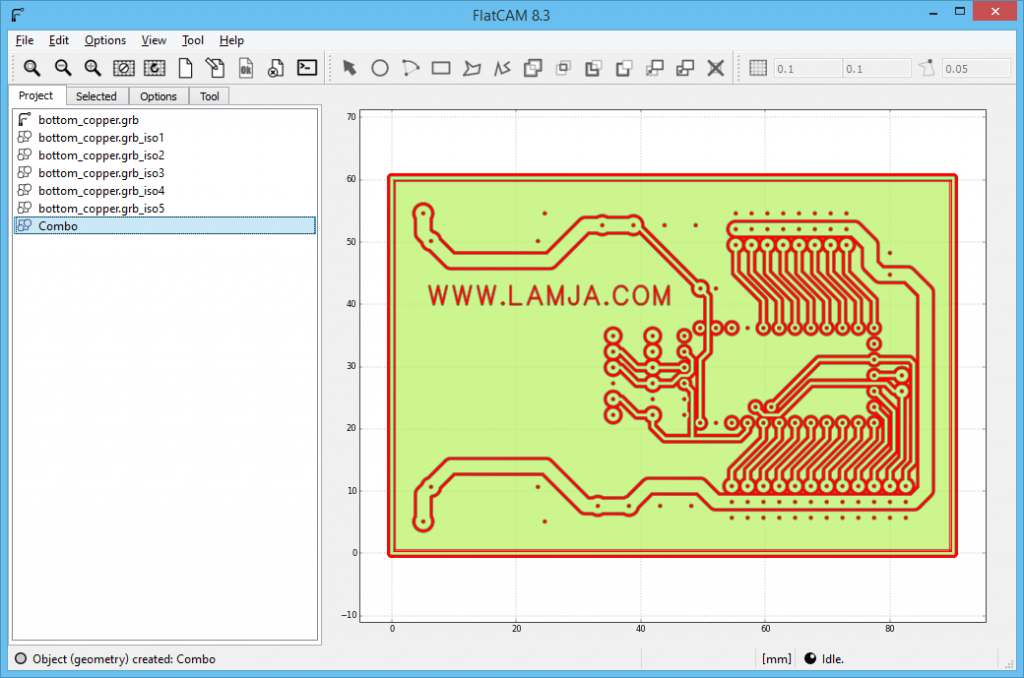

А на вкладке Project появился еще один объект:

Это контур нашей фрезеровки изолирующей проводники. Выбираем его и переходим в Selected, а там уже нас ждет подготовка под фрезеровку Create CNC Job:

Данные уже все вставлены, взяты из дефолтных. Можно подправить если вдруг что захотелось. Жмем Generate и получаем еще один обьект в Project.

Это трассировка. Теперь ее надо выгрузить в

Теперь разберемся со сверловкой. Сверлить будем с морды.

Да, если при вставке drill.

txt из Eagle у вас в FlatCam отверстия убредают черт знает куда, то дело все в том, что в Eagle кривоватый экспорт Drill который иногда обрезает незначащие нули впереди. А формат Exellon этого не любит. Для этого у флаткама есть специальная опция. Надо написать в консоли FlatCam’a

set_sys excellon_zeros T

И все, проблема кривых игловских сверловок решена. Написать достаточно один раз, и опция будет запомнена в недрах программы навсегда.

Выбираем наш Drill.txt и переходим на вкладку Selected. Тут нас поджидают диаметры отверстий. Можно выбрать все сразу и тогда они будут просверлены за один заход.

Если же поставить галочку Tool Change, то после отсверловки каждого диаметра станок будет останавливаться и показывать смену инструмента. Ну или менять его, если есть соответствующая оснастка. Там же можно указать высоту смены инструмента — Tool Change Z. Удобно когда бошка сама уходит на удобную высоту. А можно выбирать диаметры отдельно и получить несколько программ под каждый инструмент в отдельности. Когда все параметры указали, то жмем Generate и получаем еще один объект:

Когда все параметры указали, то жмем Generate и получаем еще один объект:

Выбираем его и делаем EXPORT GCODE

Получили сверловку в виде GCODE файла.

Теперь давайте разберемся с Bottom слоем. Ведь у нас двусторонка. Нижний слой надо отзеркалить и вот тут заключается одна хитрость. Ведь его надо не просто отзеркалить, но и в координаты попасть, чтобы у нас фрезеровка прошла там где надо. А для этого нужны реперные метки. А с ними тут вообще все весело и не очевидно.

Итак, убираем все лишние слои с экрана и открываем только bottom. Теперь в главном меню в пункте Tool выбираем инструмент Double Sided PCB Tool и он появляется на вкладке Tool

Выбираем там слой который мы будем зеркалить. Это наш Bottom_metal.gbr. А дальше надо выбрать:

Ось симметрии, по которой плата будет зеркалиться. А также реперные точки. В графу point box указываем координаты точки через которые должна пройти ось симметрии.![]() Направление оси (по х или по у мы уже указали выше). Пусть будет по X. Как узнать координаты? А тут просто, кликаем мышкой примерно в середине платы. При клике у нас в буфер обмена сохраняются координаты куда мы кликнули. Их мы вставляем в поле Point Box. Через эту точку примерно пройдет ось симметрии:

Направление оси (по х или по у мы уже указали выше). Пусть будет по X. Как узнать координаты? А тут просто, кликаем мышкой примерно в середине платы. При клике у нас в буфер обмена сохраняются координаты куда мы кликнули. Их мы вставляем в поле Point Box. Через эту точку примерно пройдет ось симметрии:

Теперь надо поставить реперные отверстия. Их надо ставить слева и справа от платы по одну сторону оси симметрии:

Точно также, кликаем и копипастим их координаты в поле Aligment Hole через запятую. Только расставля их учитывайте, то, что они должны быть За зоной фрезеровки контура, отмеченной желтым цветом. Если это проебать, то у вас фреза при обрезке контура врежется в реперные штыри. Осталось только вписать диаметр реперных отверстий и нажать кнопку Create Aligment Drill и у вас появляются отличные симметричные реперные точки.

Теперь жмем кнопку Mirror Object и относительно той же оси симметрий наш слой bottom_metal.![]() gbr зеркально развернется.

gbr зеркально развернется.

Все, теперь повторяем с ним те же операции, что и со слоем Top. Т.е. сформировать геометрию через Isolation Routing, потом по ней сделать Create CNC Job и экспортировать GCODE.

Aligment Drills экспортируем в GCODE точно также как мы это делали в с обычной сверловкой. Будут отдельным файлом.

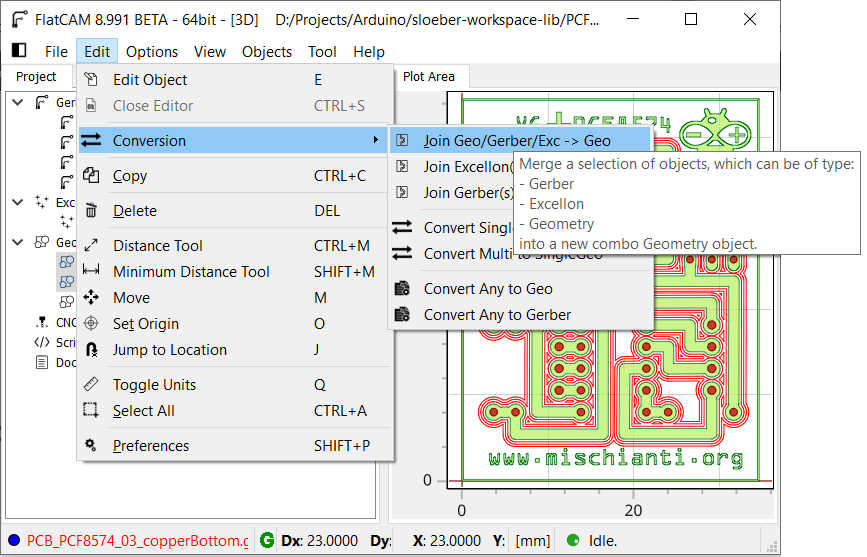

Осталось самую малость. Сделать контур обрезки. Я уже говорил, что это можно сделать через CutOut, но он убогий и режет только прямоугольники. Даже если у вас плата в форме круга, он зафигачит вам его квадратуру. А это как бы не айс. К сожалению НОРМАЛЬНО через графический интерфейс тут ничего не сделать. Но графический интерфейс у флаткама всасывает по мощности консольному. Выполняем несколько комманд:

isolate Dimensions.gbr -dia 2 -passes 1 -outname cut

Эта команда сделает изолирующий контур вокруг фигуры Dimension.gbr, что есть контур нашей платы инструментом диаметром 2мм, нашей отрезной фрезой то есть. Сделает за один проход и сохранит в выходном объекте с именем cut.

Сделает за один проход и сохранит в выходном объекте с именем cut.

exteriors cut -outname cutout

Эта команда возьмет наш обьект cut и на его основе сделает еще один обьект, по большей его кромке (т.к. isolate делает два контура, изолируя контур платы как изолировала бы дорожку). Результатом станет объект cutout

delete cut

Удаляем обьект cut т.к. он уже не нужен, а помойку разводить в проекте не хочется.

geocutout cutout -dia 2 -gapsize 0.8 -gaps tb

Эта команда обходит по контуру и создает траекторию резки. Причем она понимает и крепежные язычки. dia это диаметр режущей фрезы в 2мм, gapsize это размер крепженых язычков, а gaps их расположение. В данном случае tb означает top & bottom. Но можно указать число, например, 4. И будет четыре язычка.

cncjob cutout -z_cut -1.6 -z_move 2 -feedrate 60 -tooldia 2 -spindlespeed 20000 -outname cutout.tap

Эта команда делает обьект фрезеровки из траектории cutout углубляюсь на глубину z_cut в 1. 6мм (толщина текстолита), безопасная дистанция z_move 2 мм над платой. С подачей feedrate 60мм/сек и диаметром обрезной фрезы в 2мм. Также указана скорость шпинделя spindlespeed 20000. Выходной файл зовется cutout.tap

6мм (толщина текстолита), безопасная дистанция z_move 2 мм над платой. С подачей feedrate 60мм/сек и диаметром обрезной фрезы в 2мм. Также указана скорость шпинделя spindlespeed 20000. Выходной файл зовется cutout.tap

delete cutout

Удаляем промежуточный обьект cutout, чтобы не засорял проект.

Все, у нас есть cutout.tap из которого можно сделать экспорт GCODE как мы уже делали раньше. Только обратите внимание на то, что у нас обрезка не зеркальная. Т.е. мы сверлим репера, сверлим основные отверстия, фрезеруем Top, потом переворачиваем плату, сажаем на репера, фрезераем Bottom, снова переворачиваем и фрезеруем контур. Чтобы сделать зеркальный Dimensions.gbr можно там же, где мы делали зеркалирование Bottom, после выставления точек реперов и оси симметрии и переворота Bottom слоя выбрать слой Dimensions и не меняя других значений нажать кнопку Mirror и для него. А потом уже сделать операцию формирования обрезки командами.

Команды не обязательно вставлять по одному, можно скопипастить прям пачкой, вот так:

isolate Dimensions.gbr -dia 2 -passes 1 -outname cut

exteriors cut -outname cutout

delete cut

geocutout cutout -dia 2 -gapsize 0.8 -gaps tb

cncjob cutout -z_cut -1.6 -z_move 2 -feedrate 60 -tooldia 2 -spindlespeed 20000 -outname cutout.tap

delete cutout

Теперь вы понимаете, почему я так матюгаюсь на интерфейс этой программы. СКОЛЬКО надо делать телодвижений для создания платы. А хотелось бы быстрей. И это возможно! Видели какой там командный интерфейс! А ведь можно сделать текстовый файл, куда записать все эти команды и запустить его как параметр к FlatCam и он начнет работать по нему сам. Скажем, вот такой файл cmd.tcl

new

set_sys excellon_zeros T

open_gerber d:/Mill/eagle/FTD/FT2232_db/Dimensions_mr.gbr

open_gerber d:/Mill/eagle/FTD/FT2232_db/Bottom_metal_mr.gbr

open_excellon d:/Mill/eagle/FTD/FT2232_db/drill_mr.txtisolate Dimensions_mr.gbr -dia 1.5 -passes 1 -outname cut

exteriors cut -outname cutout

delete cut

geocutout cutout -dia 1.5 -gapsize 0.8 -gaps tb

cncjob cutout -z_cut -1.2 -z_move 2 -feedrate 60 -tooldia 1.5 -spindlespeed 20000 -outname cutout.tap

delete cutout

write_gcode cutout.tap d:/Mill/eagle/FTD/FT2232_db/Dimensions_mr.tapisolate Bottom_metal_mr.gbr -dia 0.23 -passes 1 -overlap 0.5 -combine 1 -outname bottom

cncjob bottom -z_cut -0.15 -z_move 2 -feedrate 100 -tooldia 0.2 -spindlespeed 20000 -outname bottom.tap

delete bottom

write_gcode bottom.tap d:/Mill/eagle/FTD/FT2232_db/Bottom_mr.tapdrillcncjob drill_mr.txt -drillz -1.6 -travelz 3 -feedrate 100 -spindlespeed 300 -toolchange True -outname drill.tap

write_gcode drill.tap d:/Mill/eagle/FTD/FT2232_db/Drill_mr.tap

Скармливаем через параметр командной строки FlatCam’у:

«c:\Program Files (x86)\FlatCAM\FlatCAM.exe» —shellfile=cmd.tcl

И у нас автоматом подгружаются нужные файлы из проекта (уже отзеркаленные заранее герберы и сверловки), тут же закидываются нужные обработки и автоматом все экспортируется в GCODE. И на выходе получаем готовые комплект планов резки-сверловки для односторонней платы. Автоматически!

И на выходе получаем готовые комплект планов резки-сверловки для односторонней платы. Автоматически!

Для двусторонней платы все чуточку сложней, т.к. есть операция выставления оси симметрии и реперных точек, которые как то надо задавать. Но никто не запрещает эти точки высчитать еще на этапе построения герберов, вписать куда-нибудь и сгенерировать уже с ними.

Продвинутые юзеры могут написать скрипт на cmd или bash, сделать на плате сразу какие-нибудь хитрые отверстия, скажем с диаметром 1.2345678мм , сгрепать их по характерным диаметрам из drill файла вместе с координатами и на их основе забацать координатные заморочки с зеркалированием строк.

Благо все команды хорошо документированы и расписаны в одном месте на сайте программы

Я пока так не упарывался. Но на батничках немного поразвлекался. Поскольку двусторонки я делаю редко, а обычно справляюсь односторонками, то в первую очередь сделал себе батник для быстрой генерации фрезеровки под односторонку. Гербер файлы надо выдать в отзеркаленном виде.![]() То же касается и сверловки. В Eagle это делается просто. В CAM процессоре задаем следующие параметры:

То же касается и сверловки. В Eagle это делается просто. В CAM процессоре задаем следующие параметры:

После чего сохраняем этот набор как Job и если нам надо фрезануть плату, то запускаем это задание и получаем пачку нужных файлов:

- bottom_metal_mr.gbr — рисунок дорожек

- Dimensions_mr.gbr — контур платы

- Drill_mr.txt — сверловка.

_mr сигнализирует о том, что файлы отзеркалены. Настоятельно рекомендую сделать такие пометки в выводе. Чтобы ничего не перепуталось потом.

Дальше запускаем следующий батник:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 | :: Умолчания @SET DIA=2 @SET GAP=0.8 @SET GAPS=tb @SET DPT=1.6 @SET FR=60 @SET GRV=0.1 @SET PAS=2 @SET GRVW=0. |

Отвечаем на вопросы в диалоговом режиме, если жать Enter, то будут подставлены умолчания. А под конец запустится флаткам и сделает все сам 🙂

Видео версию этого действа я планирую скоро таки снять. Также ждите вторую часть, там я расскажу как программно корректировать кривизну текстолита.

Также ждите вторую часть, там я расскажу как программно корректировать кривизну текстолита.

Фрезеровка печатных плат в домашних условиях / Хабр

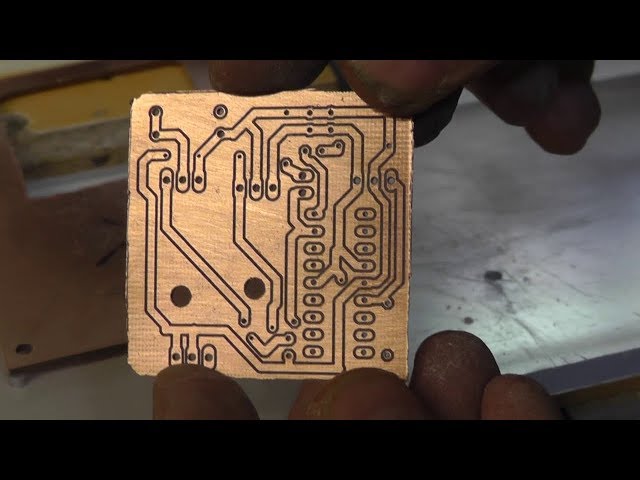

Я не люблю травить печатные платы. Ну не нравится мне сам процесс возни с хлорным железом. Там напечатай, тут проутюжь, здесь фоторезист проэкспонируй — целая история каждый раз. А потом еще думай, куда бы слить хлорное железо. Я не спорю, это доступный и простой метод, но лично я его стараюсь избегать. А тут случилось у меня счастье: достроил я фрезер с ЧПУ. Тут же появилась мысль: а не попробовать ли фрезеровать печатные платы. Сказано — сделано. Рисую простенький переходник c завалявшегося esp-wroom-02 и начинаю свой экскурс во фрезеровку печатных плат. Дорожки специально сделал мелкими — 0,5 мм. Ибо если такие не выйдут — то и ну нафиг эту технологию.

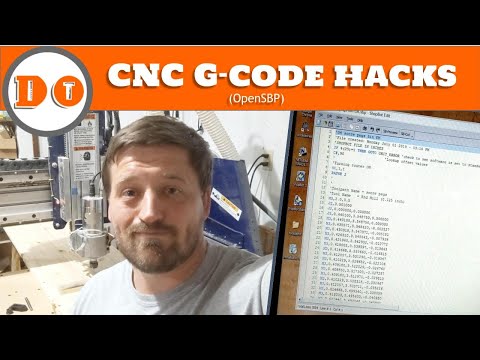

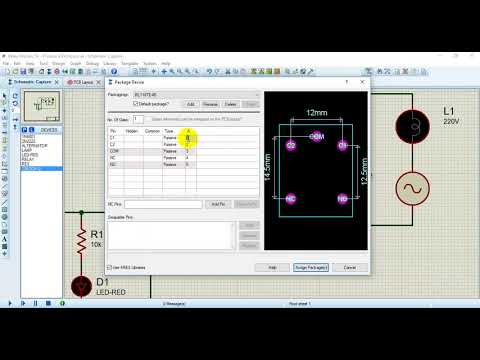

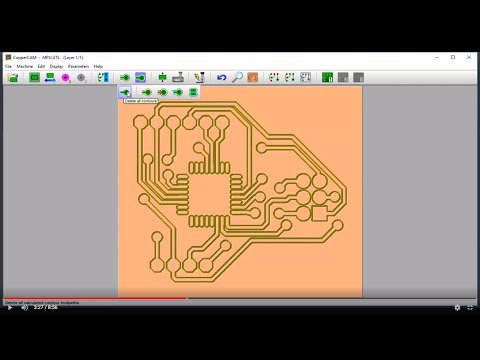

Тут нужно маленькое отступление. Есть несколько путей, как из cad’а получить набор gcode’ов для фрезеровки печатной платы. На мой взгляд, они расходятся в зависимости от того, какой САПР вы пользуетесь. Если вы любитель Eagle — то под него существуют специализированные и хорошо интегрированные решения: PCB-GCode, возможность напрямую открывать BRD-файлы в chilipeppr. К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

Если вы любитель Eagle — то под него существуют специализированные и хорошо интегрированные решения: PCB-GCode, возможность напрямую открывать BRD-файлы в chilipeppr. К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

Так как лично я делаю печатные платы раз в пять лет по большим праздникам — мне для проектирования вполне хватает KiCAD. Для него специализированных удобных решений я не нашел, но есть более универсальный путь — с использованием gerber-файлов. В этом случае все относительно просто: берем pcb, экспортируем нужный слой в gerber (никаких зеркалирований и прочей магии!), запускаем pcb2gcode — и получаем готовый nc-файл, который можно отдать фрезеру. Как всегда, реальность — злая зараза и все оказывается несколько сложнее.

Получение gcode из gerber-файлов

Итак, как получить gerber-файл, я особенно описывать не планирую, я думаю, это все умеют. Дальше нужно запустить pcb2gcode. Оказывается, он требует примерно миллион параметров командной строки, чтобы выдать что-то приемлемое. В принципе, документация у него неплохая, я ее осилил и понял, как получить какой-то gcode даже так, но все же хотелось казуальности. Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

Дальше нужно запустить pcb2gcode. Оказывается, он требует примерно миллион параметров командной строки, чтобы выдать что-то приемлемое. В принципе, документация у него неплохая, я ее осилил и понял, как получить какой-то gcode даже так, но все же хотелось казуальности. Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

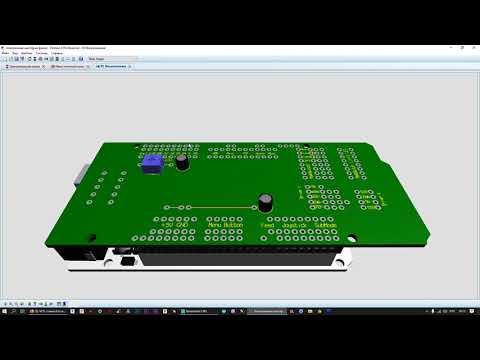

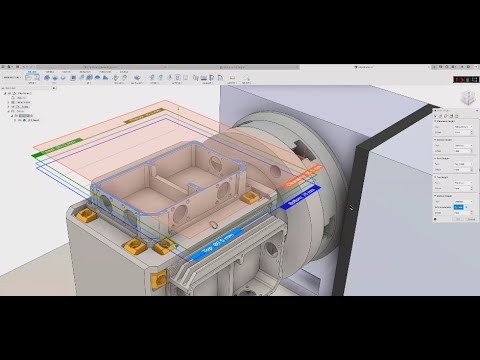

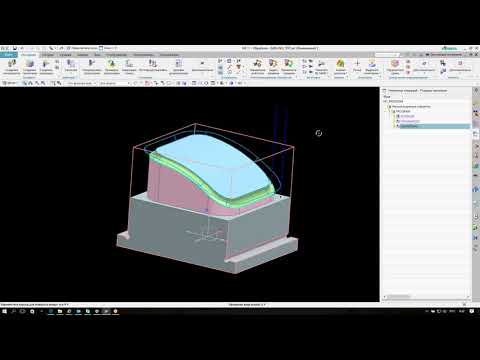

Собственно, на этом этапе получен какой-то гкод и можно пробовать фрезеровать. Но пока я тыкал в галочки, выяснилось, что дефолтное значение заглубления, которое предлагает этот софт, — 0,05 мм. Соответственно, плата должна быть установлена во фрезере как минимум с точностью выше этой. Я не знаю, у кого как, но у меня рабочий стол у фрезера заметно более кривой. Самое простое решение, что пришло в голову, — поставить на стол жертвенную фанерку, отфрезеровать в ней карман под размеры плат — и она окажется идеально в плоскости фрезера.

Для тех, кто уже хорошо владеет фрезером, эта часть неинтересна. После пары экспериментов я выяснил, что фрезеровать карман обязательно нужно в одном направлении (например, подачей на зуб) и с захлестом хотя бы процентов на тридцать. Fusion 360 мне предложил сначала слишком маленький захлест и ездил туда-сюда. В моем случае результат получился неудовлетворительный.

После пары экспериментов я выяснил, что фрезеровать карман обязательно нужно в одном направлении (например, подачей на зуб) и с захлестом хотя бы процентов на тридцать. Fusion 360 мне предложил сначала слишком маленький захлест и ездил туда-сюда. В моем случае результат получился неудовлетворительный.

Учет кривости текстолита

Выровняв площадку, я поклеил на нее двустороннего скотча, положил текстолит и запустил фрезеровку. Вот результат:

Как видно, с одного края платы фреза практически не задевает медь, с другого — слишком углубилась в плату, при фрезеровке пошли крошки текстолита. Посмотрев внимательно на саму плату, я заметил, что она изначально неровная: слегка выгнутая, и, как ты с ней ни мучайся, какие-то отклонения по высоте будут. Потом, кстати, я посмотрел и выяснил, что для печатных плат толщиной более 0,8 мм допуск ±8 % считается нормальным.

Первый вариант борьбы, приходящий в голову, — автокалибровка. По логике вещей — чего уж проще, плата омедненная, фреза стальная, приделал один проводок к меди, другой к фрезе — вот тебе готовый щуп. Бери да строй поверхность.

Бери да строй поверхность.

Мой станок управляется grbl’ом на дешевом китайском шилде. У grbl есть поддержка щупа на пине A5, но вот специального разъема на моей плате почему-то не выведено. Внимательно рассмотрев ее, я все же обнаружил, что пин A5 выведен на разъем SPI порта (подписанный как SCL), земля там тоже рядом есть. С этим «датчиком» одна хитрость — провода нужно переплести между собой. Во фрезере крайне до фига наводок, и без этого датчик будет постоянно давать ложные срабатывания. Даже после переплетения продолжит, но сильно-сильно реже.

Итак, датчик собран, тестером проверен, дальше важный вопрос — как проверить в grbl, что все в порядке и я не сломаю единственный гравер. Немного гугления показало, что ему нужно отправить команду G38.2 Z-10 F5.

Команда говорит: начинай спускаться вниз вплоть до –10 по Z (абсолютная это или относительная высота — зависит от режима, в котором сейчас прошивка). Спускаться будет очень медленно — со скоростью 5 мм/мин. Это вызвано тем, что сами разработчики не гарантируют, что спуск остановится ровно в момент срабатывания датчика, а не чуть позже. Поэтому лучше спускаться медленно, чтобы все остановилось вовремя и не успело уйти в плату по самое не балуйся. Лучше всего первый тест проводить, подняв голову на высоту сильно больше 10 мм и сбросив систему координат. В таком случае, даже если все не сработает и вы не успеете дотянуться до кнопки E-Stop’а, фреза не будет запорота. Можно провести два теста: первый — ничего не делать (и по достижении –10 grbl выдаст «Alarm: Probe Fail»), второй — пока оно едет вниз, чем-нибудь замкнуть цепь и убедиться, что все остановилось.

Поэтому лучше спускаться медленно, чтобы все остановилось вовремя и не успело уйти в плату по самое не балуйся. Лучше всего первый тест проводить, подняв голову на высоту сильно больше 10 мм и сбросив систему координат. В таком случае, даже если все не сработает и вы не успеете дотянуться до кнопки E-Stop’а, фреза не будет запорота. Можно провести два теста: первый — ничего не делать (и по достижении –10 grbl выдаст «Alarm: Probe Fail»), второй — пока оно едет вниз, чем-нибудь замкнуть цепь и убедиться, что все остановилось.

Дальше надо найти метод, как, собственно, промерить матрицу и исказить gcode как нужно. На первый взгляд, у pcb2gcode’а есть какая-то поддержка autoleveling’а, но поддержки именно grbl’а нет. Там есть возможность задать команды запуска пробы руками, но с этим надо разбираться, а мне, честно говоря, было лень. Пытливый ум мог бы заметить, что у LinuxCNC команда запуска пробы совпадает с командой grbl. Но дальше идет непоправимое различие: все «взрослые» интерпретаторы gcode’а сохраняют результат выполненной пробы в машинную переменную, а grbl просто выводит в порт значение.

Легкое гугление подсказало, что есть еще довольно много разных вариантов, но мне на глаза попался проект chillpeppr:

Это система из двух компонентов, предназначенная для игры с железом из вебни. Первый компонент — Serial JSON Server, написанный на go, запускается на машине, подключенной непосредственно к железке, и умеет отдавать управление последовательным портом по вебсокетам. Второй — работает у вас в браузере. У них есть целый фреймворк для построения виджетов с каким-то функционалом, которые потом можно засовывать на страничку. В частности, у них уже есть готовый workspace (набор виджетов) для grbl и tinyg.

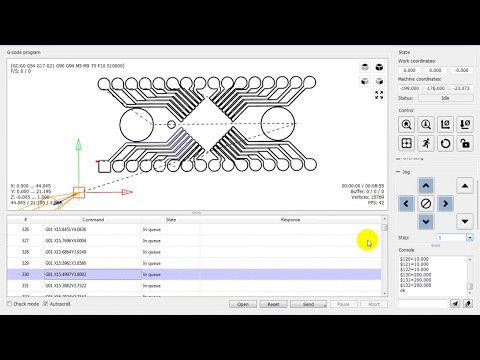

И у chillpeppr’а есть поддержка autoleveling’а. Да еще и с виду он сильно удобнее UniversalGcodeSender’а, которым я пользовался до этого. Ставлю сервер, запускаю браузерную часть, трачу полчаса на то, чтобы разобраться с интерфейсом, загружаю туда gcode своей платы и вижу какую-то фигню:

Посмотрев в сам gcode, который генерирует pcb2gcode, вижу, что он использует нотацию, когда на последующих строках не повторяется команда (G1), а даются только новые координаты:

G00 X1.84843 Y34.97110 ( rapid move to begin. ) F100.00000 G01 Z-0.12000 G04 P0 ( dwell for no time -- G64 should not smooth over this point ) F200.00000 X1.84843 Y34.97110 X2.64622 Y34.17332 X2.69481 Y34.11185 X2.73962 Y34.00364 X2.74876 Y31.85178 X3.01828 Y31.84988 X3.06946 Y31.82249 X3.09684 Y31.77131

Судя по тому, что chilipeppr показывает только вертикальные движения, он видит строку G01 Z-0.12 здесь, но не понимает все, что идет после F200. Нужно переделывать на explict нотацию. Конечно, можно руками поработать или напилить какой-нибудь post-processing скрипт. Но никто еще не отменил G-Code Ripper, который среди прочего умеет бить сложные команды gcode’а (типа тех же дуг) на более простые. Он же, кстати, тоже умеет по матрице autoprobe’а искривлять gcode, но встроенной поддержки grbl’а опять нет. Зато можно сделать тот самый split. Мне вполне подошли стандартные настройки (разве что в конфиге пришлось заранее поменять единицы измерения на mm). Результирующий файл начал нормально отображаться в chilipeppr:

Дальше запускаем autoprobe, не забыв указать расстояние, с которого опускать пробу, и ее глубину. В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

А в интерфейсе chilipeppr появляется потихоньку промеренная поверхность:

Здесь надо обратить внимание, что все значения по Z умножены на 50, дабы лучше визуализировать получившуюся поверхность. Это настраиваемый параметр, но 10 и 50 хорошо работают, на мой взгляд. Я достаточно часто сталкиваюсь с тем, что какая-то одна точка оказывается сильно выше, чем можно от нее ожидать. Лично я связываю это с тем, что датчик ловит-таки наводки и дает ложное срабатывание. Благо chilipeppr позволяет выгрузить карту высот в виде json’ки, ее можно руками после этого поправить, а потом руками же загрузить. Дальше жмем кнопку «Send Auto-Leveled GCode to Workspace» — и в перце уже загружен поправленный гкод:

Благо chilipeppr позволяет выгрузить карту высот в виде json’ки, ее можно руками после этого поправить, а потом руками же загрузить. Дальше жмем кнопку «Send Auto-Leveled GCode to Workspace» — и в перце уже загружен поправленный гкод:

N40 G1 X 2.6948 Y 34.1118 Z0.1047 (al new z) N41 G1 X 2.7396 Y 34.0036 Z0.1057 (al new z) N42 G1 X 2.7488 Y 31.8518 Z0.1077 (al new z) N43 G1 X 3.0183 Y 31.8499 Z0.1127 (al new z) N44 G1 X 3.0695 Y 31.8225 Z0.1137 (al new z) N45 G1 X 3.0968 Y 31.7713 Z0.1142 (al new z)

В код добавлены перемещения по Z, которые должны компенсировать неровность поверхности.

Выбор параметров фрезеровки

Запускаю фрезеровку, получаю вот такой результат:

Тут видно сразу три момента:

- Проблема с неровностью поверхности ушла: прорезано (точнее, процарапано) все практически на одну глубину, нигде нет пропусков, нигде не заглубился слишком сильно.

- Заглубление недостаточное: 0,05 мм явно не хватает для этой фольги.

Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм).

Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм). - Явно видны биения гравера.

Про заглубление. Подобрать то, насколько глубоко надо опускать гравер, несложно. Но есть специфика. Конический гравер имеет в проекции форму треугольника. С одной стороны, угол сведения к рабочей точке определяет, насколько инструмент тяжело сломать и как долго он проживет, а с другой — чем больше угол, тем шире будет рез при заданном заглублении.

Формула расчета ширины реза при заданном заглублении выглядит так (нескромно взята с reprap.org и исправлена):

2 * penetration depth * tangens (tool tip angle) + tip width

Считаем по ней: для гравера с углом 10 градусов и точкой контакта 0,1 мм при заглублении 0,1 мм мы получаем ширину реза почти 0,15 мм. Исходя из этого, кстати, можно прикинуть, какое минимальное расстояние между дорожками сделает выбранный гравер на фольге выбранной толщины. Ну и еще, даже если вам не надо очень маленьких расстояний между дорожками, слишком глубоко фрезу опускать все равно не стоит, так как стеклотекстолит очень сильно тупит фрезы даже из твердых сплавов.

Ну и еще, даже если вам не надо очень маленьких расстояний между дорожками, слишком глубоко фрезу опускать все равно не стоит, так как стеклотекстолит очень сильно тупит фрезы даже из твердых сплавов.

Ну и тут есть еще смешной момент. Допустим, у нас есть две дорожки, отстоящие друг от друга на 0,5 мм. Когда мы прогоним pcb2gcode, он посмотрит на значение параметра Toolpath offset (насколько отступать от дорожки при фрезеровке) и фактически сделает между дорожками два прохода, отстоящие друг от друга на (0,5 – 2 * toolpath_offset) мм, между ними останется (а скорее всего, сорвется) какой-то кусочек меди, и будет это некрасиво. Если же сделать toolpath_offset большим, чем расстояние между дорожками, то pcb2gcode выдаст warning, но сгенерирует только одну линию между дорожками. В общем случае для моих применений это поведение более предпочтительно, так как дорожки получаются шире, фреза режет меньше — красота. Правда, может возникнуть проблема с smd-компонентами, но маловероятно.

Есть выраженный случай такого поведения: если задать очень большой toolpath_offset, то мы получим печатную плату в виду диаграммы Вороного. Как минимум — это красиво 😉 На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть.

Как минимум — это красиво 😉 На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть.

Теперь про биения гравера. Это я их зря так называю. Шпиндель у меня неплохой вроде и так сильно, конечно, не бьет. Тут скорее кончик гравера при перемещении изгибается и прыгает между точками, давая вот ту странную картину с точечками. Первая и основная мысль — фреза не успевает прорезать и потому перепрыгивает. Легкое гугление показало, что народ фрезерует печатные платы шпинделем на 50к оборотов со скоростью примерно в 1000 мм/мин. У меня шпиндель дает 10к без нагрузки, и можно предположить, что резать надо со скоростью 200 мм/мин.

Результаты и вывод

Учтя все это, промеряю новый кусок текстолита, запускаю фрезеровку и получаю вот такой результат:

Верхняя ровно так, как вышла из фрезера, нижняя — после того как провел по ней обычным точильным камнем пару раз. Как видно, в трех местах дорожки не прорезались. В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается.

В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается.

В общем, перспективы у этого всего есть. Когда процесс отработан, построение матрицы высот занимает минут пять-семь, потом непосредственно фрезеровка — пару минут. Вроде можно экспериментировать дальше. Зато можно потом сверловку делать на том же станке. Еще прикупить заклепок, и будет счастье! Если тема интересна, то могу написать еще одну статью про сверловку, двусторонние платы и пр.

ЧПУ фрезерный станок CNC 3018: программа для фрезера

В данной статье мы не рекомендуем не покупать фрезерный станок CNC 3018, в то же время и не агитируем вас его покупать. Это подробный обзор данного оборудования со всеми достоинствами и недостатками.

Это подробный обзор данного оборудования со всеми достоинствами и недостатками.

Содержание:

- 1 Особенности конструкции и назначение фрезерного станка с ЧПУ

- 2 Что входит в комплектацию?

- 3 Технические характеристики

- 4 Сборка конструкции и подключения электрооборудования

- 5 Правила использования

- 6 Программы для фрезера

- 7 Возможные неисправности

- 8 Отзывы покупателей

Особенности конструкции и назначение фрезерного станка с ЧПУ

Универсальный фрезерно-гравировальный станок CNC 3018 – малогабаритный агрегат портального типа. Обрабатываемая заготовка крепится на столе, перемещающемся по оси «Х» станка. Шпиндельная головка станка с приводом и закрепляемым в ней режущим инструментом смонтирована на каретке, передвигающейся на портале по осям «У» и «Z».

Рама и портал станка CNC 3018 выполнены из коробчатых профилей, изготовленных из алюминиевого сплава. Детали рамы и портала имеют покрытие (анодированы). Цвет покрытия серебристый, золотистый, желтый.

Цвет покрытия серебристый, золотистый, желтый.

Примечание: Станок в исполнении CNC 3018 PRO имеет раму и портал, изготовленные из жесткого фенольного пластика, окрашенного в массе. Цвет серый, темно-серый, черный.

Патрон шпиндельной головки цангового типа. Блок ЧПУ установлен на портале станка. Стол и шпиндельная головка перемещаются по цилиндрическим направляющим шаговыми электродвигателями с помощью ходовых винтов. Станок работает от однофазной сети 220В, через собственный блок питания.

ЧПУ фрезерный станок CNC 3018 предназначен для фрезерования, резки и сверления листовых и объемных деталей из низкоуглеродистых сталей, цветных металлов и их сплавов, пластмасс, дерева и композитных материалов на больших скоростях и с высокой точностью. Позволяет изготавливать одно- и двусторонние печатные платы, выполнять плоскую и глубокую гравировку и рельефы различной сложности, в точном соответствии с заложенной в ЧПУ программой.

В исполнении CNC 3018 PRO доступно исполнение лазерных рисунков и лазерной гравировки на поверхности всех перечисленных материалов, а так же на нержавеющей стали, коже, кости и керамической глазури. Гарантия изготовителя – 1 год.

Гарантия изготовителя – 1 год.

Что входит в комплектацию?

Поставляемая заказчику упаковка содержит:

- Собственно станок в разобранном виде, с блоками ЧПУ и электропитания.

- Комплект гаек, болтов и других крепежных изделий для сборки станка.

- Набор инструмента, необходимого для сборки.

- Цанговый зажимной патрон ER11.

- Набор фрез с режущими головками различного назначения (10 шт.).

- Документацию, включая инструкцию по сборке и эксплуатации.

- Флеш-карту («флешку») с необходимым программным обеспечением.

К станку в исполнении CNC 3018 PRO дополнительно прикладываются:

- Лазер типа 2-Axis с установочными деталями.

- Защитные очки от лазерного излучения.

Внимание! В настоящее время блок ЧПУ станка изготовителем улучшен до версии V-3.4, но поставщики имеют на складах станки и с прежней версией. V-3. Потребителю при заказе предоставляется право выбора из двух вариантов. Дополнительно потребитель может выбрать комплектацию с автономным блоком ЧПУ, с прилагаемой флешкой в 1 Гб.

Технические характеристики

Наименование параметра, единицы измерения |

Значение |

|---|---|

Размеры рабочего стола в плане, мм |

300х180 |

Перемещение по осям X, Y, Z, мм |

300х180х75 |

Предельная высота заготовки над уровнем стола, мм |

100 |

Частота вращения шпиндельной головки, об/мин |

7000…10000 |

Максимальная рабочая скорость движения заготовки (инструмента), мм/мин |

300…2500 |

Класс точности |

«В» (высокий) |

Точность позиционирования заготовки (инструмента), мм |

0,02…0,05 |

Габаритные размеры (ДхШхВ), мм |

400х330х350 |

Тип зажимного патрона |

Цанговый, ER11 |

Диаметр хвостовика инструмента (фрезы), мм |

3. |

Мощность лазера для CNC 3018 PRO, Вт (выбирается заказчиком при оформлении покупки) |

1…10 |

Система управления |

grblControl |

Совместимое ПО |

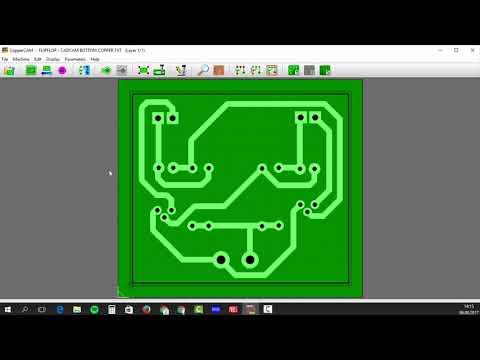

ARTCAM, COPPERCAM |

Поддерживаемые ОС |

Windows ХР, Win7, Win8, Win10 |

Порт интерфейса |

USB |

Масса, кг |

10 |

Сборка конструкции и подключения электрооборудования

Перед началом сборки необходимо распаковать коробку, в которой «приехал» разобранный станок, и найти пакет с документацией. Инструкция по сборке достаточно подробно иллюстрирована, хотя смысл текста, переведенного с китайского на русский, не всегда понятен.

Инструкция по сборке достаточно подробно иллюстрирована, хотя смысл текста, переведенного с китайского на русский, не всегда понятен.

Важно!

В некоторых исполнениях инструкция по сборке и эксплуатации в текстовом формате размещена в отдельном файле на флешке, прилагаемой к станку.

Детали и сборочные единицы станка, освободив от упаковки, разложить в порядке сборки, руководствуясь мануалом (инструкцией). Какой-либо специальный инструмент для сборки станка не понадобится. В комплекте поставки есть набор ключей-шестигранников, которого хватит для большинства сборочных операций.

Для контроля качества работ можно применить штангенциркуль-глубиномер («колумбик») и разметочный угольник, хотя качество и точность изготовления, выдержанные размеры и геометрия деталей такого контроля, скорее всего, не потребуют.

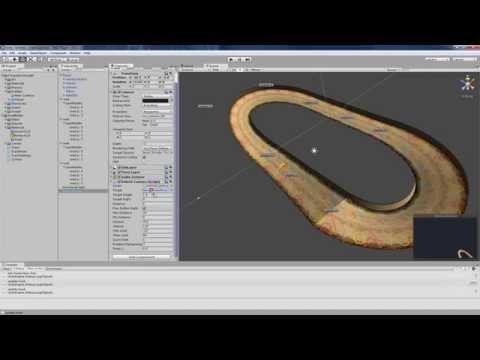

В сети есть несколько видео, подробно отображающих процесс сборки и регулировки станка, например.

Особенно внимательным нужно быть при монтаже направляющих стола и портала, тщательно проверяя их параллельность ходовым винтам и между собой. Перед окончательной затяжкой крепежных болтов необходимо вручную провернуть винты подачи, чтобы убедиться в равномерности и легкости перемещения стола и шпиндельной головки на всю величину их хода «туда» и «обратно».

Перед окончательной затяжкой крепежных болтов необходимо вручную провернуть винты подачи, чтобы убедиться в равномерности и легкости перемещения стола и шпиндельной головки на всю величину их хода «туда» и «обратно».

Важно!

Отмечены немногочисленные случаи выявления дефектов, чаще всего у мелких пластиковых деталей. Во всех случаях, пока действует срок защиты заказа, поставщик окажет поддержку и бесплатно заменит бракованные детали.

Подключение электрооборудования несложно, так как все соединительные провода и соответствующие им потребители имеют одинакового типа колодки разъемов, окрашенные в одинаковые цвета. Не нужно пытаться «втыкать» красную колодку в белую. В некоторых исполнениях блока ЧПУ необходимо наклеить радиаторы охлаждения на силовые элементы схемы, отделив защитную пленку с поверхностей, покрытых клеящим слоем.

Правила использования

После сборки CNC 3018:

- Установите на компьютер, на котором будете создавать рабочие программы, драйверы станка с флешки, входящей в комплект станка.

На флешке все файлы разложены по папкам, драйверы в папке. Для их установки — клик по файлу Ch440SER.exe, затем install.

На флешке все файлы разложены по папкам, драйверы в папке. Для их установки — клик по файлу Ch440SER.exe, затем install. - Скачайте с этой же флешки grblControl и запустите ее. «grblControl» — это основная программа работы со станком. По файлам G-кода, созданным вами в программе grblControl, и будет работать станок.

Использование станка последовательно по нескольким G-кодам можно посмотреть, например, на

До установки G-кода, можно опробовать станок в «ручном режиме» с помощью «кнопок» интерфейса.

Программы для фрезера

Для работы станка с ЧПУ необходимо:

- Сформировать будущую модель на компьютере с помощью специальной графической программы (ArtCam или Coppercam).

- С помощью этой же программы готовую модель сохранить в файл в формате Gcode/txt/nc/ncc/tap через интерфейс управляющей программы grblControl.

(Это и есть G-код).

(Это и есть G-код). - Открыть файл G-код с помощью управляющей программы. Через интерфейс задать «ноль» по осям X, Y. Z.

- Запустить G-код. Станок приступит к работе.

Читайте также статью: Где брать программы для станков ЧПУ, для выполнения различных работ на фрезерном станке с ЧПУ

В программах ArtCam и Coppercam задаются параметры работы станка, настраивается траектория перемещения фрезы, ее размер и профиль, скорость обработки и другие показателей. Из этих программ формируется G-код. При изготовлении печатных плат и подобных им деталей, очень удобна программа Flatcam.

Возможные неисправности

Пользователи иногда замечают возрастающие люфты в направляющих сто статьюпривода фрезы и остановка каретки во время исполнения G-кода, после чего приходится запускать программу сначала.

Важно!

Не нужно требовать от станка максимальных показателей скорости перемещения заготовки и производительности инструмента, особенно при обработке деталей из твердых и вязких материалов.

Предусматривайте в G-коде обработку заготовки за несколько проходов фрезы.

Надежно закрепляйте заготовку на столе станка. При сквозном сверлении и резке применяйте подкладки, чтобы фреза не повредила стол станка.

Отзывы покупателей

На форумах вы найдете несколько сотен отзывов владельцев этих станков, от самых восторженных до крайне негативных.

Проанализировав высказывания пользователей, можно сделать вывод:

- Прежде, чем приобрести любой станок, необходимо точно знать, для каких целей вы это делаете.

- Не стоит требовать от любой машины выполнять то, для чего она не предназначена.

- Если вы намереваетесь превратить свое увлечение в широкомасштабное производство с целью извлечения прибыли, вам нужен другой станок, значительно более дорогой.

Как говорят сами китайцы, лучше быть осторожным, чем огорченным.

Небольшой станок ЧПУ для DIY

Давно хотел погрузиться в мир ЧПУ. Будь то 3D принтер, лазерный гравер или фрезерный станок. Конечно, можно было собрать самому, но там довольно много хитростей, которые новичку освоить сразу довольно сложно.

Будь то 3D принтер, лазерный гравер или фрезерный станок. Конечно, можно было собрать самому, но там довольно много хитростей, которые новичку освоить сразу довольно сложно.

Поэтому решил остановиться на готовом комплекте небольшого фрезерного станка. Магазин GEARBEST порадовал очередной скидкой и я по цене менее $200 с доставкой в РФ приобрел я это китайское чудо.

Правда все 19 дней, пока Xiang Feng Logistics везла мне станок из магазина, я терзался мыслью, а не дешевле ли и проще было в разнобой купить все детальки? Да и противоречие в названии «Лазерный гравер» и описании станка вызывала некоторые сомнения.

Под катом очень много фото и видео, а также бесконечный DIY.

Характеристики станка довольно скромненькие

- Ход по осям: 130х110х45мм

- Точность обработки: 0.1мм

- Максимальная скорость перемещения: 600мм/мин

- Мощность двигателя шпинделя: 80Вт (24В)

- Патрон шпинделя: 3.125мм

- Рама: Алюминиевый профиль 2020

- Рабочий стол: Алюминиевый профиль 2080 шириной 150мм

- Фланцы: Сталь 4мм

- Контроллер: Arduino UNO с Cnc Shield и тремя драйверами шаговых двигателей, управление шпинделем через реле

- ПО: grblcontrol и ARTCAM2008

Поиск в интернете порадовал, что элементы рамы, направляющие и «червяки» можно купить любого размера. В качестве шпинделя вполне можно приспособить гравер. В общем станочек имеет неплохие шансы на модернизацию.

В качестве шпинделя вполне можно приспособить гравер. В общем станочек имеет неплохие шансы на модернизацию.

Но сперва нужно освоится с тем, что есть:

Курьер вручил мне 6 кг посылку довольно скромных размеров

В ней довольно мятая коробка.

А внутри четыре коробки поменьше, два блока питания и куча железок

Размеры всего этого дела опять же небольшие

В первой коробочке лежали три шаговых двигателя NEMA 17HD2447 и двигатель шпинделя с патроном

Во второй — разные железки фланцев и прочих конструкций

В третьей крепеж, подшипники и прочие мелкие детальки

В последней — контроллер с шилдом, провода и прочая электроника

Два блока питания 24В 4А для основного мотора, с гордой надписью EPSON и 12В 3А для шаговиков

Ну и элементы рамы, направляющие и шпильки осей

В комплекте шли три фрезы

И НИКАКОЙ ИНСТРУКЦИИ!!!

В описании товара правда была ссылочка на китайский файлообменник BAIDU. COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.

COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.

Инструкция по сборке нарисовалась такая:

- Смотреть на немногочисленные картинки магазина и собирать то что понятно, уменьшая количество свободных деталек.

- Для остальных применять «метод тыка».

- Если что-то при запуске пойдет не так, всегда можно разобрать и собрать по новому.

- Все, что плохо закрепилось, крепить на синюю изоленту

Сборка

Самое очевидное рама

Покрутив в руках разный крепеж и потыкав его в разные дырки пришел к выводу, что 6 винтов и гаек M5 нужны для крепления подшипников.

M4 — подходят для рамы и фланцев, а M3 для двигателей, направляющих червяков осей и прочих маленьких деталек. Все винты в комплекте под внутренний шестигранник, коих шло в комплекте аж 5 штук разного размера.

Профили рамы соединяются силуминовыми уголками и винтами M4 со специальными гайками «в профиль».

Сборка рамы прошла довольно просто

Жесткость соединения мне понравилась!

Ну что же, дальше — проще. Прикручиваем фланцы Собираем рабочий стол

Движение по оси Х осуществляется перемещением стола, по осям Y и Z — перемещением шпинделя

Собираем крепление мотора

Ну вот. Механика станка приближена к виду на картинке, хотя ход составляет примерно 70x70x25, но с этим буду разбираться позже.

Контроллер

Управлением станка занимается обычный Arduino UNO со специальным «шилдом», к которому подключаются шаговики. Шпиндель включает обычный модуль реле

Шпиндель включает обычный модуль реле

Шилд предназначен для управления перемещениями по 4-м осям в 3D-принтерах, лазерных граверах и фрезерах. В моей комплектации шилд осназен только тремя драйверами двигателей.

Подробное описание этой платы нашел в интернете

Для крепления платы служи единственная неметаллическая деталь станка. Подключение прошло довольно просто. Собираем контроллер и модуль реле на плате (благо готовые отверстия ля этого имеются)

Провода шаговых двигателей удлиняем при помощи цветных проводов с разъемом на конце, идущих в комплекте

Реле ставим для коммутации мотора и БП 24В и подключаем проводками, идущими в комплекте.

Мотор шпинделя подключаем мощным проводом при помощи обжимных контактов, которые тоже идут в комплекте. Разъемы для блоков питания закрепляем на корпусе

Пока занимался подключением, пришло письмо с технической поддержки GERBESTа, в котором были указаны ссылки все на те же файлы, только перезалитые на Гугл-диск

И видео с гордым названием «Assembly Instructions», в котором китаец под приятную музыку и с титрами на их родном языке собирает данный станок.

Просмотр показал, что несколько деталей я собрал не так, из за этого и маленький ход по осям

Быстро переделываем наш станок, как на видео

Двигатель по оси Z поднимаем на втулки

После этого ход по осям составил заявленные 130х110х45мм

Пуско-наладка

Подключив Ардуино к компьютера, на USB/COM порту на скорости 115200, я увидел приглашение:

Grbl 0.9i ['$' for help]

В Ардуино работает последняя версия программы GRBL, позволяющая управлять принтером/гравером/фрезерным станком через G-коды.

Посылка \$\$ показывает текущие настройки контроллера

$$ $0=10 (step pulse, usec) $1=25 (step idle delay, msec) $2=0 (step port invert mask:00000000) $3=6 (dir port invert mask:00000110) $4=0 (step enable invert, bool) $5=0 (limit pins invert, bool) $6=0 (probe pin invert, bool) $10=3 (status report mask:00000011) $11=0.2) $130=200.000 (x max travel, mm) $131=200.000 (y max travel, mm) $132=200.000 (z max travel, mm) ok

К использованию мощных управляющих программ типа MATh4 я пока не готов, ставлю простейшую программку GRBL CONTROLLER

В окошке управления осями получаю работу шаговых двигателей. Правда на команду 10мм получаю реальный сдвиг на 20мм. Видимо данные настройки рассчитаны на другую шпильку

Устанавливаю шаг моторов:

$100=1600 $101=1600 $102=1600

Заодно устанавливаю ограничения перемещения по осям

$130=130 $131=110 $132=45

Вот в общем то и все. Галочка «Spindle On» приводит к срабатыванию реле и включению мотора шпинделя.

Загружаю из китайского архива первый пример и… ломаю кончик первой фрезу (((. Перемещение по оси Z с максимальной скоростью ниже уровня стола. Значит пора разбираться G-кодом и его получением. Добавляю в станок четыре аппаратные кнопки, который помогают быстро остановить/продолжить работу программы.

Значит пора разбираться G-кодом и его получением. Добавляю в станок четыре аппаратные кнопки, который помогают быстро остановить/продолжить работу программы.

Программное обеспечение

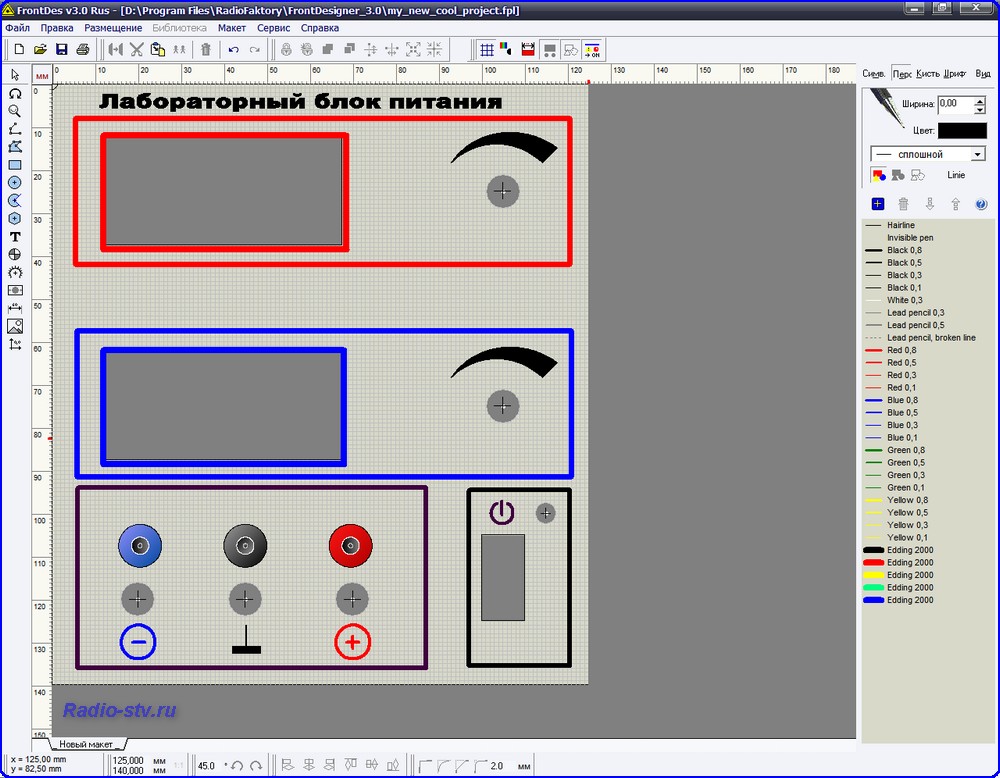

3D гравировку и изучение программы ARTCAM я отложил в светлое будущее. Основное назначение данного станочка для меня — гравировка и сверловка печатных плат, нарезание отверстий в корпусах приборов и гравировка различных надписей и рисунков. Начну с того, чем я умею пользоваться — CorelDraw и SprintLayout6.

CorelDraw

Рисуем изображение в кривых и размещаем его в центре документа, а затем сохраняем его в формате файла плоттера HGLT и расширением .plt,

Для генерации G-кода нашел простейший конвертер StepCam понимающий форматы CorelDraw, SprintLayout, Autocad и даже BMP

Программа позволяет установить скорость перемещения при резке, глубину реза и некоторые другие параметры и формирует готовый G-код

После чего загружаем сгенеренный файл в GRBL CONTOLLER

Устанавливаем вручную точку начала координат по трем осям и нажимаем кнопку «ZeroPosition», а после этого — «Begin»

Если поставить перемещение по оси Z на толщину материала — получаем обрезку по контуру

Кромка у тонкого пластика слега подплавилась

А вот овал получился слегка рубленным

Но виной тому не станок, CorelDraw, который так небрежно перевел на плоттер свой рисунок.

Возомнив себя ЧПУшником 80-го уровня решил вырезать детальку из 3мм акрила и сломал вторую фрезу — «рыбий хвост» купленный отдельно на АЛИ.

Фреза быстро перегрелась, акрил начал плавится и застывать причудливым и очень твердым комом

Интернет мне рассказал, что резка акрила производится с принудительным охлаждением фрезы, либо на очень маленькой скорости и за несколько проходов. И еще нужно учиться, учиться и еще раз учиться, осваивать и подбирать параметры процесса для каждого материала.

Впрочем 1мм пластик от коробочки CD «дался» без проблем

Изготовление печатных плат

С печатными платами оказалось все неплохо — процесс, обычная гравировка, текстолит — материал комфортный для резки

Для начала еще раз выставляю горизонталь всего чего можно

Сперва уровнем

А затем резкой тонкой бумажки на рабочем столе.

Подготовка платы — процесс не сложный. В SprintLayout делаю «Экспорт->данные фрезер HPGL . plt». Выбираю фрезеровку нужного слоя, устанавливаю требуемый отступ фрезы от дорожки

plt». Выбираю фрезеровку нужного слоя, устанавливаю требуемый отступ фрезы от дорожки

Получаю G-код все той де StepCam и получаю емкостной сенсор для системы мониторинга влажности почвы

Управляющая плата с готового проекта под ЛУТ

Задаю так же второй файл под сверловку (можно сделать несколько файлов под разные сверла)

Результат меня удовлетворил, особенно как получились отверстия. Правда дизайн платы лучше готовить специально под такую технологию — с прямыми контурами.

Проблемы

1. Станок очень капризен к USB-проводу. Короткие шнурки из комплекта мне показались неудобными, а вот из полутора метровых более менее заработал только один. При этом, если шпиндель подключен к реле, то очень часто возникает сбой программы. Может там общий минус нужно сделать или кондеров нга мотор шпинделя понавесить?

2. Заметил что при длительной работе микросхемы драйверов шаговых двигателей сильно греются. Увидел, что в интернете такие платки продаются с радиатором. Попытался вырезать радиатор из 2мм алюминия фрезой «рыбий хвост» 2мм. Не вышло. На скорости 40мм/мин китайская фреза приказала долго жить

Увидел, что в интернете такие платки продаются с радиатором. Попытался вырезать радиатор из 2мм алюминия фрезой «рыбий хвост» 2мм. Не вышло. На скорости 40мм/мин китайская фреза приказала долго жить

Выпилил кусочки алюминия, наклеил на микросхемки, но, видимо, что-то закоротил. В результате теперь у меня нет одного драйвера шагового двигателя (((

Выводы

Отличный стартовый набор для вхождения в мир ЧПУ.

Для коммерции слишком медленный, маленький и маломощный.

Вполне подходит для домашнего использования: изготовления печатных плат (фрезеровка, сверловка, обрезка по контуру), фрезеровке отверстий в DIY корпусах, изготовление некрупных деталей из пластика, текстолита, фанеры, гравировка на разных материалах. Наверное, не сложная 3D гравировка

Что понравилось

- Все детали металлические.

- Все собирается «из коробки» и работает.

- Есть перспективы к некоторой модернизации

Что не понравилось

- Сэкономлено на многих деталях, радиаторах драйвера, патроне шпинделя

- Размеры маловаты.

Хотелось бы иметь что-то хотя бы 200х150 на Х и Y

Хотелось бы иметь что-то хотя бы 200х150 на Х и Y - Мотор шпинделя слабоват для серьезных материалов

- Тормозной контроллер

Что планирую сделать:

- Увеличить габариты по оси Х до 300мм. Для этого заказал профиль 2020, шпильку привода и направляющие с держателями на 400мм. Из того что освободится увеличить высоту для изготовления отверстий в корпусах.

- Сделать большой рабочий стол из дерева или толстого текстолита. На нем большинство заготовок отлично фиксируется при помощи двухстороннего скотча

- Заменить патрон шпинделя на нормальный ER11 с разными цангами

- Поставить ШИМ регулятор на мотор шпинделя

- Попробовать приспособить в качестве шпинделя гравер

- Купить разного инструмента

Но все это темы для отдельных обзоров.

Питомец активно помогает.

P.S. Очень много интересной информации есть на этом форуме:

Форум клана ЧПУ-шников

P.P. S Пока писал обзор, цена на станок еще упала на $9 и на главной странице товара появилось видео на русском

S Пока писал обзор, цена на станок еще упала на $9 и на главной странице товара появилось видео на русском

Видео работы станка

Неудачная попытка резки 2мм алюминия

Небольшой станок ЧПУ для DIY

Давно хотел погрузиться в мир ЧПУ. Будь то 3D принтер, лазерный гравер или фрезерный станок. Конечно, можно было собрать самому, но там довольно много хитростей, которые новичку освоить сразу довольно сложно.

Поэтому решил остановиться на готовом комплекте небольшого фрезерного станка. Магазин GEARBEST порадовал очередной скидкой и я по цене менее $200 с доставкой в РФ приобрел я это китайское чудо.

Правда все 19 дней, пока Xiang Feng Logistics везла мне станок из магазина, я терзался мыслью, а не дешевле ли и проще было в разнобой купить все детальки? Да и противоречие в названии «Лазерный гравер» и описании станка вызывала некоторые сомнения.

Под катом очень много фото и видео, а также бесконечный DIY.

Характеристики станка довольно скромненькие

- Ход по осям: 130х110х45мм

- Точность обработки: 0.1мм

- Максимальная скорость перемещения: 600мм/мин

- Мощность двигателя шпинделя: 80Вт (24В)

- Патрон шпинделя: 3.125мм

- Рама: Алюминиевый профиль 2020

- Рабочий стол: Алюминиевый профиль 2080 шириной 150мм

- Фланцы: Сталь 4мм

- Контроллер: Arduino UNO с Cnc Shield и тремя драйверами шаговых двигателей, управление шпинделем через реле

- ПО: grblcontrol и ARTCAM2008

Поиск в интернете порадовал, что элементы рамы, направляющие и «червяки» можно купить любого размера. В качестве шпинделя вполне можно приспособить гравер. В общем станочек имеет неплохие шансы на модернизацию.

В качестве шпинделя вполне можно приспособить гравер. В общем станочек имеет неплохие шансы на модернизацию.

Но сперва нужно освоится с тем, что есть:

Курьер вручил мне 6 кг посылку довольно скромных размеров

В ней довольно мятая коробка.

А внутри четыре коробки поменьше, два блока питания и куча железок

Размеры всего этого дела опять же небольшие

В первой коробочке лежали три шаговых двигателя NEMA 17HD2447 и двигатель шпинделя с патроном

Во второй — разные железки фланцев и прочих конструкций

В третьей крепеж, подшипники и прочие мелкие детальки

В последней — контроллер с шилдом, провода и прочая электроника

Два блока питания 24В 4А для основного мотора, с гордой надписью EPSON и 12В 3А для шаговиков

Ну и элементы рамы, направляющие и шпильки осей

В комплекте шли три фрезы

И НИКАКОЙ ИНСТРУКЦИИ!!!

В описании товара правда была ссылочка на китайский файлообменник BAIDU. COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.

COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.

Инструкция по сборке нарисовалась такая:

- Смотреть на немногочисленные картинки магазина и собирать то что понятно, уменьшая количество свободных деталек.

- Для остальных применять «метод тыка».

- Если что-то при запуске пойдет не так, всегда можно разобрать и собрать по новому.

- Все, что плохо закрепилось, крепить на синюю изоленту

Сборка

Самое очевидное рама

Покрутив в руках разный крепеж и потыкав его в разные дырки пришел к выводу, что 6 винтов и гаек M5 нужны для крепления подшипников.![]()

M4 — подходят для рамы и фланцев, а M3 для двигателей, направляющих червяков осей и прочих маленьких деталек. Все винты в комплекте под внутренний шестигранник, коих шло в комплекте аж 5 штук разного размера.

Профили рамы соединяются силуминовыми уголками и винтами M4 со специальными гайками «в профиль».

Сборка рамы прошла довольно просто

Жесткость соединения мне понравилась!

Ну что же, дальше — проще. Прикручиваем фланцы Собираем рабочий стол

Движение по оси Х осуществляется перемещением стола, по осям Y и Z — перемещением шпинделя

Собираем крепление мотора

Ну вот. Механика станка приближена к виду на картинке, хотя ход составляет примерно 70x70x25, но с этим буду разбираться позже.

Контроллер

Управлением станка занимается обычный Arduino UNO со специальным «шилдом», к которому подключаются шаговики. Шпиндель включает обычный модуль реле

Шилд предназначен для управления перемещениями по 4-м осям в 3D-принтерах, лазерных граверах и фрезерах. В моей комплектации шилд осназен только тремя драйверами двигателей.

В моей комплектации шилд осназен только тремя драйверами двигателей.

Подробное описание этой платы нашел в интернете

Для крепления платы служи единственная неметаллическая деталь станка. Подключение прошло довольно просто. Собираем контроллер и модуль реле на плате (благо готовые отверстия ля этого имеются)

Провода шаговых двигателей удлиняем при помощи цветных проводов с разъемом на конце, идущих в комплекте

Реле ставим для коммутации мотора и БП 24В и подключаем проводками, идущими в комплекте.

Мотор шпинделя подключаем мощным проводом при помощи обжимных контактов, которые тоже идут в комплекте. Разъемы для блоков питания закрепляем на корпусе

Пока занимался подключением, пришло письмо с технической поддержки GERBESTа, в котором были указаны ссылки все на те же файлы, только перезалитые на Гугл-диск

И видео с гордым названием «Assembly Instructions», в котором китаец под приятную музыку и с титрами на их родном языке собирает данный станок.

Просмотр показал, что несколько деталей я собрал не так, из за этого и маленький ход по осям

Быстро переделываем наш станок, как на видео

Двигатель по оси Z поднимаем на втулки

После этого ход по осям составил заявленные 130х110х45мм

Пуско-наладка

Подключив Ардуино к компьютера, на USB/COM порту на скорости 115200, я увидел приглашение:

Grbl 0.9i ['$' for help]

В Ардуино работает последняя версия программы GRBL, позволяющая управлять принтером/гравером/фрезерным станком через G-коды.

Посылка $$ показывает текущие настройки контроллера

$$ $0=10 (step pulse, usec) $1=25 (step idle delay, msec) $2=0 (step port invert mask:00000000) $3=6 (dir port invert mask:00000110) $4=0 (step enable invert, bool) $5=0 (limit pins invert, bool) $6=0 (probe pin invert, bool) $10=3 (status report mask:00000011) $11=0.2) $130=200.000 (x max travel, mm) $131=200.000 (y max travel, mm) $132=200.000 (z max travel, mm) ok

К использованию мощных управляющих программ типа MATh4 я пока не готов, ставлю простейшую программку GRBL CONTROLLER

В окошке управления осями получаю работу шаговых двигателей. Правда на команду 10мм получаю реальный сдвиг на 20мм. Видимо данные настройки рассчитаны на другую шпильку

Устанавливаю шаг моторов:

$100=1600 $101=1600 $102=1600

Заодно устанавливаю ограничения перемещения по осям

$130=130 $131=110 $132=45

Вот в общем то и все. Галочка «Spindle On» приводит к срабатыванию реле и включению мотора шпинделя.

Загружаю из китайского архива первый пример и… ломаю кончик первой фрезу (((. Перемещение по оси Z с максимальной скоростью ниже уровня стола. Значит пора разбираться G-кодом и его получением. Добавляю в станок четыре аппаратные кнопки, который помогают быстро остановить/продолжить работу программы.

Добавляю в станок четыре аппаратные кнопки, который помогают быстро остановить/продолжить работу программы.

Программное обеспечение

3D гравировку и изучение программы ARTCAM я отложил в светлое будущее. Основное назначение данного станочка для меня — гравировка и сверловка печатных плат, нарезание отверстий в корпусах приборов и гравировка различных надписей и рисунков. Начну с того, чем я умею пользоваться — CorelDraw и SprintLayout6.

CorelDraw

Рисуем изображение в кривых и размещаем его в центре документа, а затем сохраняем его в формате файла плоттера HGLT и расширением .plt,

Для генерации G-кода нашел простейший конвертер StepCam понимающий форматы CorelDraw, SprintLayout, Autocad и даже BMP

Программа позволяет установить скорость перемещения при резке, глубину реза и некоторые другие параметры и формирует готовый G-код

После чего загружаем сгенеренный файл в GRBL CONTOLLER

Устанавливаем вручную точку начала координат по трем осям и нажимаем кнопку «ZeroPosition», а после этого — «Begin»

Если поставить перемещение по оси Z на толщину материала — получаем обрезку по контуру

Кромка у тонкого пластика слега подплавилась

А вот овал получился слегка рубленным

Но виной тому не станок, CorelDraw, который так небрежно перевел на плоттер свой рисунок.![]()

Возомнив себя ЧПУшником 80-го уровня решил вырезать детальку из 3мм акрила и сломал вторую фрезу — «рыбий хвост» купленный отдельно на АЛИ.

Фреза быстро перегрелась, акрил начал плавится и застывать причудливым и очень твердым комом

Интернет мне рассказал, что резка акрила производится с принудительным охлаждением фрезы, либо на очень маленькой скорости и за несколько проходов. И еще нужно учиться, учиться и еще раз учиться, осваивать и подбирать параметры процесса для каждого материала.

Впрочем 1мм пластик от коробочки CD «дался» без проблем

Изготовление печатных плат

С печатными платами оказалось все неплохо — процесс, обычная гравировка, текстолит — материал комфортный для резки

Для начала еще раз выставляю горизонталь всего чего можно

Сперва уровнем

А затем резкой тонкой бумажки на рабочем столе.

Подготовка платы — процесс не сложный. В SprintLayout делаю «Экспорт->данные фрезер HPGL . plt». Выбираю фрезеровку нужного слоя, устанавливаю требуемый отступ фрезы от дорожки

plt». Выбираю фрезеровку нужного слоя, устанавливаю требуемый отступ фрезы от дорожки

Получаю G-код все той де StepCam и получаю емкостной сенсор для системы мониторинга влажности почвы

Управляющая плата с готового проекта под ЛУТ

Задаю так же второй файл под сверловку (можно сделать несколько файлов под разные сверла)

Результат меня удовлетворил, особенно как получились отверстия. Правда дизайн платы лучше готовить специально под такую технологию — с прямыми контурами.

Проблемы

1. Станок очень капризен к USB-проводу. Короткие шнурки из комплекта мне показались неудобными, а вот из полутора метровых более менее заработал только один. При этом, если шпиндель подключен к реле, то очень часто возникает сбой программы. Может там общий минус нужно сделать или кондеров нга мотор шпинделя понавесить?

2. Заметил что при длительной работе микросхемы драйверов шаговых двигателей сильно греются. Увидел, что в интернете такие платки продаются с радиатором. Попытался вырезать радиатор из 2мм алюминия фрезой «рыбий хвост» 2мм. Не вышло. На скорости 40мм/мин китайская фреза приказала долго жить

Попытался вырезать радиатор из 2мм алюминия фрезой «рыбий хвост» 2мм. Не вышло. На скорости 40мм/мин китайская фреза приказала долго жить

Выпилил кусочки алюминия, наклеил на микросхемки, но, видимо, что-то закоротил. В результате теперь у меня нет одного драйвера шагового двигателя (((

Выводы

Отличный стартовый набор для вхождения в мир ЧПУ.

Для коммерции слишком медленный, маленький и маломощный.

Вполне подходит для домашнего использования: изготовления печатных плат (фрезеровка, сверловка, обрезка по контуру), фрезеровке отверстий в DIY корпусах, изготовление некрупных деталей из пластика, текстолита, фанеры, гравировка на разных материалах. Наверное, не сложная 3D гравировка

Что понравилось

- Все детали металлические.

- Все собирается «из коробки» и работает.

- Есть перспективы к некоторой модернизации

Что не понравилось

- Сэкономлено на многих деталях, радиаторах драйвера, патроне шпинделя

- Размеры маловаты.

Хотелось бы иметь что-то хотя бы 200х150 на Х и Y

Хотелось бы иметь что-то хотя бы 200х150 на Х и Y - Мотор шпинделя слабоват для серьезных материалов

- Тормозной контроллер

Что планирую сделать:

- Увеличить габариты по оси Х до 300мм. Для этого заказал профиль 2020, шпильку привода и направляющие с держателями на 400мм. Из того что освободится увеличить высоту для изготовления отверстий в корпусах.

- Сделать большой рабочий стол из дерева или толстого текстолита. На нем большинство заготовок отлично фиксируется при помощи двухстороннего скотча

- Заменить патрон шпинделя на нормальный ER11 с разными цангами

- Поставить ШИМ регулятор на мотор шпинделя

- Попробовать приспособить в качестве шпинделя гравер

- Купить разного инструмента

Но все это темы для отдельных обзоров.

Питомец активно помогает.

P.S. Очень много интересной информации есть на этом форуме:

Форум клана ЧПУ-шников

P.P.S Пока писал обзор, цена на станок еще упала на $9 и на главной странице товара появилось видео на русском

Видео работы станка

Неудачная попытка резки 2мм алюминия

Плоская камера | Хакадей

11 января 2021 г. Дэн Мэлони

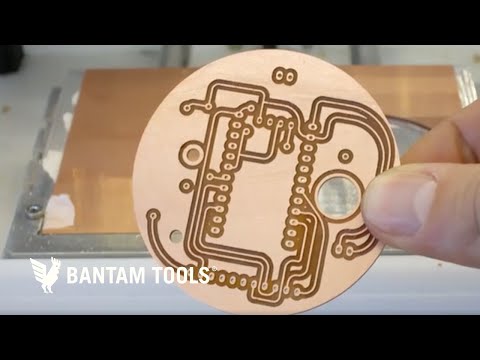

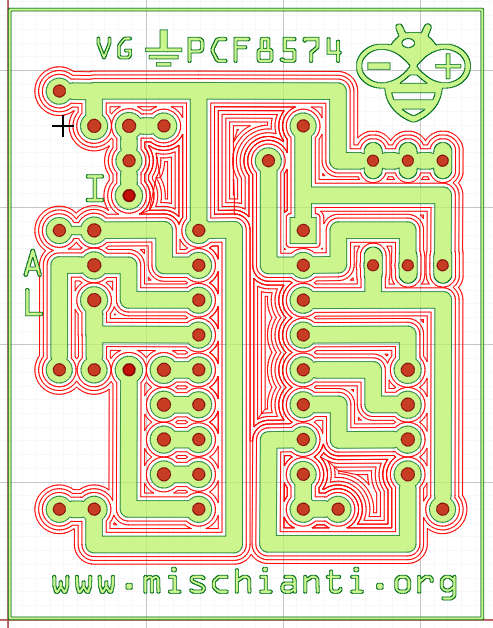

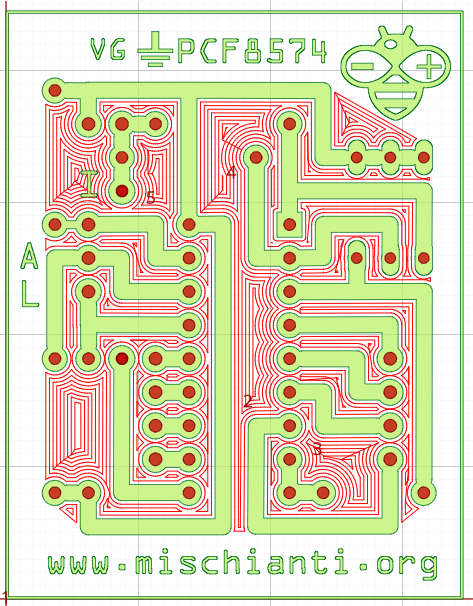

С учетом того, насколько дешевыми и быстрыми стали нестандартные печатные платы, почти не имеет смысла создавать свои собственные, особенно если учесть беспорядочные этапы травления и далеко не звездные результаты. Конечно, это не единственный способ создания печатной платы, и если у вас есть доступ к 20-ваттному волоконному лазеру, вы можете получить несколько фантастических самодельных печатных плат, которые трудно отличить от коммерческих плат.

К счастью, [Саулиус Луксе] из Kurokesu имеет под рукой именно такой лазер, и с хорошо настроенным набором инструментов и несколькими компромиссами он может изготавливать печатные платы с шагом 0,1 мм за 30 минут. Компромиссы включают в себя односторонние платы и отсутствие сквозных отверстий, но это все равно должно учитывать множество различных полезных конструкций. Процесс начинается с того, что Gerber проходит через FlatCAM, а затем импортируется в EZCAD для лазера. Перед тем, как лазер начнет выжигать медь между дорожками, потребуется немного ручной настройки, что потребовало около 20 проходов для фольги толщиной 0,035 мм на FR4. Мы должны признать, что наблюдать за процессом резки в видео ниже довольно круто.

Компромиссы включают в себя односторонние платы и отсутствие сквозных отверстий, но это все равно должно учитывать множество различных полезных конструкций. Процесс начинается с того, что Gerber проходит через FlatCAM, а затем импортируется в EZCAD для лазера. Перед тем, как лазер начнет выжигать медь между дорожками, потребуется немного ручной настройки, что потребовало около 20 проходов для фольги толщиной 0,035 мм на FR4. Мы должны признать, что наблюдать за процессом резки в видео ниже довольно круто.

После того, как дорожки вырезаны, на всю плату наносится УФ-отверждаемый припой. После отверждения доска возвращается к лазеру для еще одного прохода, чтобы обнажить контактные площадки. Последние несколько проходов с включенным лазером до 11 разрезают готовую доску. Мы удивляемся, почему лазер не используется для сверления отверстий; мы понимаем, что переходные отверстия будет сложно соединить с другой стороной, но кажется, что сквозные компоненты могут поддерживаться. Может быть, именно к этому [Саулиус] в конце концов и направляется, поскольку есть следы, которые заканчиваются чем-то вроде контактных площадок.

Какой бы ни была цель, эти доски очень гладкие. Обычно мы видим лазеры, используемые для удаления резиста перед традиционным травлением, так что это хорошее изменение.